Por mais de um século, a tecnologia utilizada para o transporte de fluidos pressurizados – líquidos ou gasosos – tem evoluído continuamente. Da madeira para a argila, para o chumbo, depois para o ferro fundido e, atualmente, para as tubulações de aço. Conheça a mais recente inovação da indústria: o duto flexível composto. Essa próxima geração de dutos não metálicos é uma alternativa eficaz para uma série de aplicações que vem crescendo rapidamente.

O que é um duto não metálico e o que o torna diferente? O duto termoplástico reforçado leve e flexível pode otimizar a estrutura central das redes de tubulação e dutos e apoiar economicamente o transporte de CO₂ para armazenamento, além da movimentação de hidrogênio e a modificação da infraestrutura existente para transportar esses gases - o que será crítico na transição energética e descarbonização da indústria.

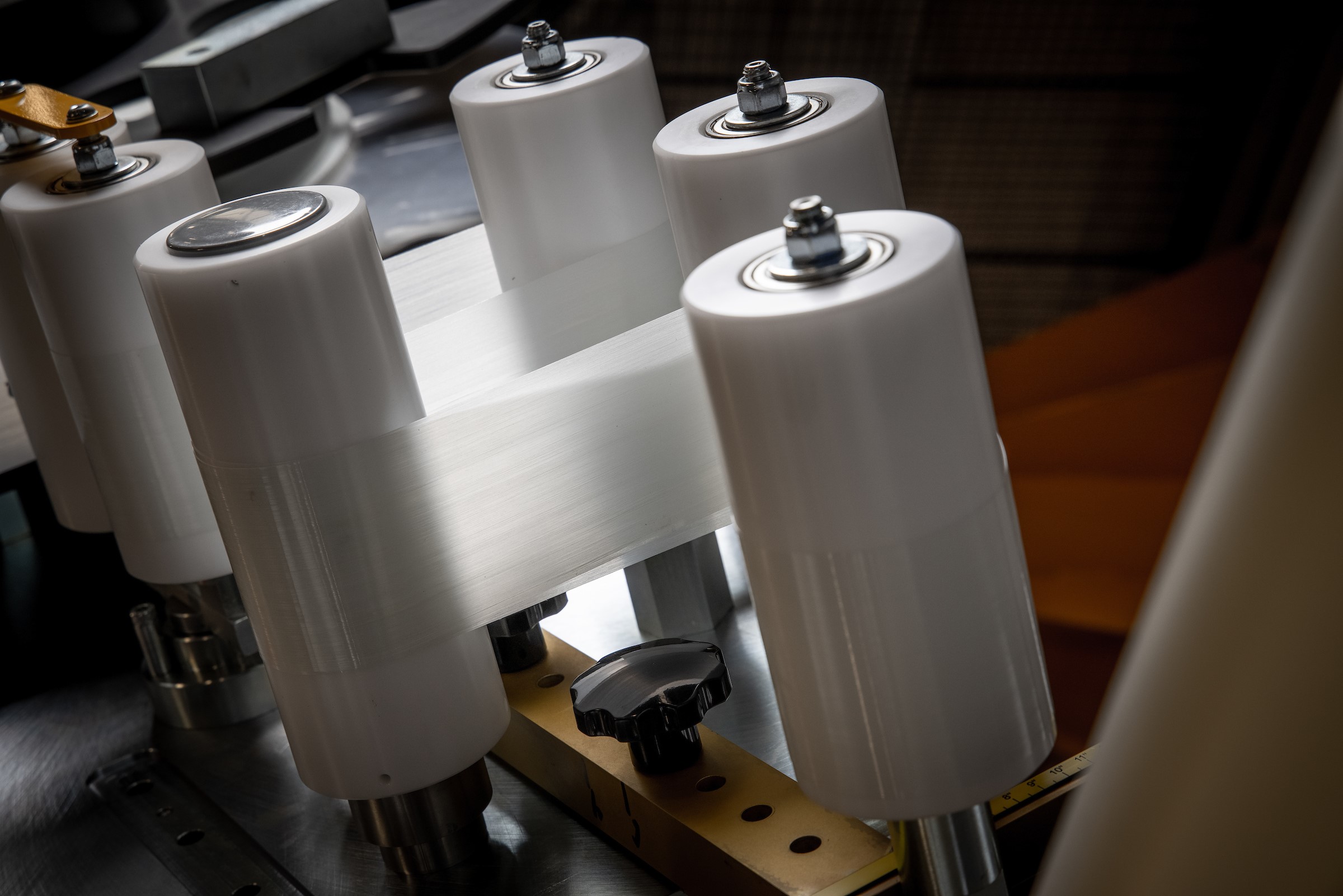

Na Baker Hughes, estamos fabricando a próxima geração de dutos flexíveis onshore em nossas instalações de última geração em Houston. Então, aqui, exploramos os sete superpoderes desses dutos terrestres não metálicos:

1. Flexível

Vamos começar pela flexibilidade, benéfico tanto na instalação quanto na operação.

Esse duto é um produto muito fácil de se inserir em uma vala: você pode levantá-lo, dobrá-lo. Se você tentar fazer isso com dutos de aço, precisará de três ou quatro assentadores e um grande trator para começar. Isso causa muita exposição à segurança, porque o aço tem rigidez e peso, então, quando você está trabalhando com qualquer coisa feita de aço, é uma carga extra para transportar.

A flexibilidade é igualmente importante quando o duto está em serviço. Nem todos os terrenos onde é preciso instalar as tubulações são limpos, compactos e sólidos. Você pode precisar atravessar perigos geográficos, e isso apresenta um risco considerável para o duto de aço. Para superá-lo, as operadoras tradicionalmente dependem de uma enorme quantidade de esforço extra no início do projeto e capacidade estrutural adicional, com loops de expansão (basicamente grandes curvas em U no duto) ou ligações fracas com válvulas de desconexão rápida. As operadoras de dutos estão sempre trabalhando para evitar derramamentos de óleo ou gás, ou mesmo salmouras, então há uma carga pesada de responsabilidade, e as operadoras devem ter essa flexibilidade extra projetada em seu sistema de duto de aço. O duto composto simplesmente não tem o mesmo nível de risco porque é flexível e pode facilmente incorporar curvas e loops que facilitariam qualquer movimento no solo – apenas usando sua flexibilidade.

2. Robusto

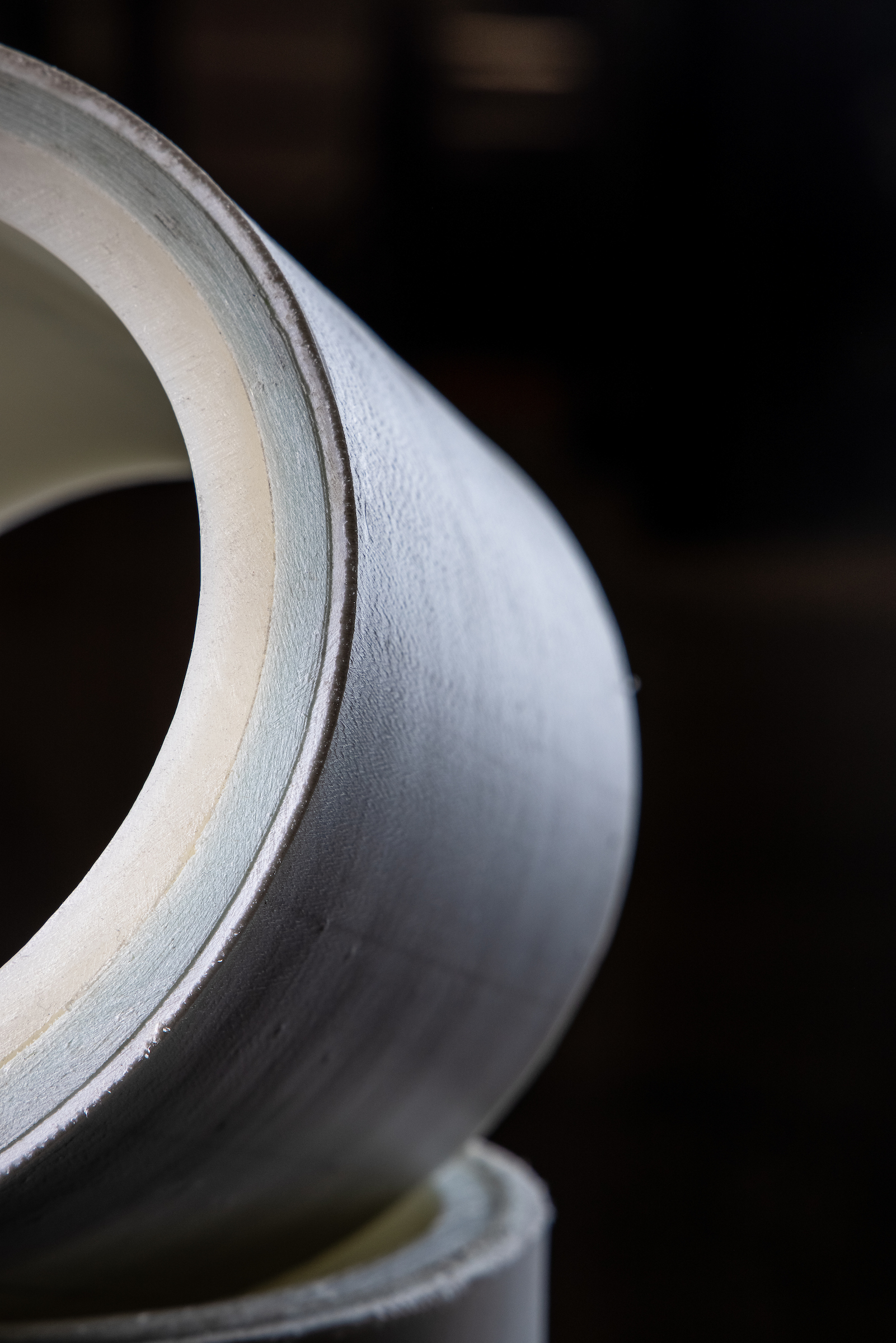

A força é relativa e as pessoas confundem força com rigidez. Talvez seja melhor falar sobre um produto com “robustez profunda” A razão da troca para materiais compostos nos últimos 20 anos é que eles podem ser muito robustos. Vamos pegar as estruturas dos aviões como exemplo. Materiais compostos não estão sendo utilizados apenas na estrutura interna - asas e os componentes de suporte de carga agora também são feitos de compostos metálicos e não metálicos. Quando algo o atinge em alta velocidade, como um pássaro, um compósito absorve muito mais energia que um material sólido.

Nos ambientes de trabalho das tubulações, há altas cargas de choque, ciclos de aquecimento e resfriamento e ciclos de pressão, portanto um material com alta maleabilidade provavelmente será mais confiável do que algo rígido.

As tubulações são projetadas para eventos extremos e, em seguida, são acrescentados os fatores de segurança, tornando-as aptas para uma determinada tarefa. Entretanto, elas podem funcionar muito além desses parâmetros de projeto, no que chamamos de “condições de perturbação”, por curtos períodos. Deve ser considerada uma margem de segurança suficiente para permitir esses imprevistos, que podem testar a robustez do duto durante sua vida útil.

3. Conectados

Dutos não metálicos são conectados e conectáveis.

Extensômetros, sensores eletrônicos e sensores de fibra óptica têm sido tradicionalmente instalados em dutos de aço para aplicações específicas como o monitoramento de condições. Mas isso significa colar algo que não seja homogêneo com o aço na parte externa da estrutura, possivelmente até fora do revestimento isolante. Então, o operador é totalmente dependente da ligação e do sensor de fibra óptica ou medidor elétrico, mantendo sua vida útil e deduzindo o que está acontecendo dentro do duto do lado de fora.

Um superpoder dos dutos compostos flexíveis é que as fibras ópticas podem ser embutidas na sua própria estrutura, pois são compatíveis com o material de reforço utilizado. O monitoramento de fibra óptica é uma ferramenta incrivelmente versátil para monitoramento de condições e avaliação de integridade. Uma fibra de nível de telecomunicações padrão é incorporada à estrutura com as outras fibras e se torna parte integrante do duto.

Em um duto que percorre 30 quilômetros com fibra óptica incorporada, podemos medir todo tipo de coisa – como temperatura distribuída – ao longo dessa distância completa. Por exemplo, se houver vazamento de dentro para fora, ou de fora para dentro, com o monitoramento de tubulação de fibra óptica, a diferença de temperatura aparecerá no software, possibilitando então investigar esse local específico, sem a necessidade de desenterrar quilômetros de tubulação.

Um recurso que é mais interessante é o uso de fibras ópticas para monitoramento de vibração. Com uma caixa de E/S (entrada/saída) em uma extremidade e um refletor na outra, podemos examinar o sinal de linha para trás e para frente. Ao monitorar a fibra acusticamente, as vibrações serão detectadas se, por exemplo, alguém estiver cavando nas proximidades. Isso significa que antes de alguém cavar um buraco próximo e potencialmente "interagir" com o duto, o operador receberá um aviso. O valor dessa capacidade de alarme para os operadores é óbvio.

O que é menos óbvio é que os operadores têm o dever regulatório de confirmar positivamente a condição do duto, se ele está sob pressão ou, que não mostra sinais de degradação e que ainda está apto para o uso. Esses sistemas de monitoramento a bordo permitem que o operador faça essas verificações sem precisar inspecionar a linha internamente, com uma solução de pigagem inteligente, ou externamente caminhando ao longo dela. Um passo à frente na digitalização das operações.

4. Seguro

Operadoras e empresas de serviços estão comprometidas com a segurança como fator inegociável. Elas trabalham em conjunto para minimizar a probabilidade de algo acontecer e mitigar qualquer consequência adversa caso aconteça. No setor de energia, a movimentação de máquinas ou equipamentos pesados é uma das atividades mais perigosas em que as pessoas correm mais risco de se machucar.

O duto flexível composto traz aqui um avanço muito simples – é mais leve que os dutos de aço e cabe em um carretel. Essa característica fundamental reduz a probabilidade e a consequência de lesão. Em vez de muitos dutos de aços pesados serem carregados em 20 a 30 caminhões, temos um carretel de dutos muito leves carregados em apenas um caminhão. Portanto, estatisticamente, isso reduz imediatamente a exposição a acidentes rodoviários, além de reduzir os riscos de levantamento e queda associados à movimentação dos dutos de aço para dentro e fora de um caminhão.

A instalação de uma tubulação de aço envolve soldagem, dobra, assentadores de dutos e muitos equipamentos pesados. Uma instalação de duto flexível composto exigirá muito menos. Uma retroescavadeira abrirá a vala e a retroescavadeira ou algumas pessoas podem levantar manualmente o duto na vala, e centenas de metros de flexível podem ser colocados sem interrupção para conectores ou soldagem. O número reduzido de juntas também reduz o risco de vazamento durante as operações de hidroteste.

Em suma, toda a operação de construção é substancialmente sem risco: muito menos pessoas, muito menos equipamentos e as operações são muito simplificadas.

Além disso, o risco operacional de perda de espessura da parede devido à corrosão, um grande falha do duto de aço, é inexistente em um duto terrestre não metálico.

5. Mais sustentáveis

Os dutos compostos são totalmente recicláveis no final da vida útil e são tão simples de substituir ou remover quanto de instalar. Durante a instalação, há no mínimo 30% menos terreno necessário para o direito de passagem, ao lidar com menos movimentos de veículos - isso traz um benefício ambiental, além de melhorar o retorno do investimento do proprietário/operador. É claro que menos veículos para transporte e instalação também significam menos emissões.

Como o interior dos dutos compostos é muito liso, isso significa que um duto de diâmetro menor pode alcançar uma melhor vazão para o transporte de fluidos, mais uma vez impactando na eficiência, custo do projeto e pegada ambiental.

6. O orçamento

O gerente de projeto é responsável pelo orçamento e sua primeira pergunta é: 'Quanto estou gastando de início?' em comparação ao custo total instalado. Quando tomamos o custo de nosso duto, o custo de instalação e o custo da operação, podemos demonstrar que, na maioria das aplicações, esse duto é significativamente – 20-30% e às vezes mais – menor que o custo instalado do duto de aço equivalente.

Ao analisar o OPEX, o operador pode se beneficiar de uma vantagem de custo oculta: não há necessidade de injetar produtos químicos nos dutos para evitar corrosão, o que pode ser caro. Eliminadores de oxigênio e acúmulo de cera também não são um problema, eliminando a operação regular de pigagem inteligente. Da mesma forma, a corrosão externa – exigindo a instalação do sistema de proteção catódica e manutenção ao longo da vida – não é necessária. A consideração de todos esses itens de manutenção de tubulação “tradicionais” reduz bastante os custos operacionais da tubulação ao longo de seu ciclo de vida.

7. Avançado

Os dutos compostos são um ótimo exemplo dos benefícios alcançados com configuração e fabricação avançadas. Trabalhamos a partir de um menu de componentes que podem ser trocados rapidamente. Usamos o mesmo maquinário e, em alguns casos, o mesmo tipo de materiais de base – as fitas de fibra composta e polímeros. Se a operação exigir, podemos substituir um polímero de alta temperatura ou um polímero impermeável dentro do duto e deixar o resto inalterado.

Assim como na manufatura aditiva, a tecnologia usada para produzir esses dutos significa que cada estrutura pode ser otimizada para as necessidades da aplicação. Nossa capacidade de fabricação pode fazer um duto de qualquer diâmetro, refinar a classificação de pressão aplicando mais ou menos camadas, adicionar ou subtrair rigidez, adicionar capacidade de temperatura e assim por diante, para ser o ideal para sua aplicação.

Um duto de aço é construído de acordo com um padrão API, de modo que o operador obterá um duto de quatro polegadas, de seis polegadas ou de oito polegadas e há muito pouca diferença entre eles além da espessura da parede (programação do duto). A quantidade real de aço necessária para resistir à pressão é relativamente pequena, mas o padrão exige que material adicional seja incluído para lidar com cargas de flexão e tolerâncias extras de segurança e corrosão, carregando muita redundância em um projeto de tubo de aço padrão.

O material composto também tem um processo de fabricação muito rápido – um comprimento de duto flexível pode ser produzido em questão de dias, se necessário. As juntas de dutos de aço podem precisar ser encomendadas com muitos meses de antecedência da fábrica para obter o grau especificado, enquanto podemos construir uma variedade de produtos, em dias, a partir da mesma matéria-prima básica.

Energy Forward Stories

Sign up to stay up to date on the latest innovations and people shaping the future of our industry.