What is NDT?

Non-Destructive Testing (NDT) allows you to inspect and evaluate materials, components, and assemblies without causing any damage, ensuring that your products meet the highest standards of quality and safety.

NDT solutions are designed to detect vulnerabilities and prevent failures, giving you the confidence to produce error-free results every time.

Waygate Technologies is a global leader in non-destructive testing products for use in your industrial NDT, NDE, or NDI inspection processes. Our product offerings include state-of-the-art NDT equipment and service solutions to power your radiographic, eddy current, ultrasonic, and remote visual inspection tasks.

Explore Our Portfolio

Testes não destrutivos (NDT), também conhecidos como Exames Não Destrutivos (NDE), se referem a qualquer tipo de tecnologia de inspeção não invasiva usada para inspecionar um objeto sem danificá-lo de forma alguma.

Embora existam vários tipos de NDT/NDE, é geralmente entendido que esses métodos são capazes de identificar a presença de danos ou os mecanismos que possam causar danos, como rachaduras, corrosão, soldas ineficazes, desalinhamento de peças e assim por diante.

Como o próprio nome sugere, os testes destrutivos realmente danificam a amostra em questão, normalmente por meio de deformação como resultado de um teste de tensão para resistência à tração, resistência à flexão, corte mecânico ou similares. Os testes não destrutivos, conforme mencionado anteriormente, permitem testar sua peça sem causar nenhum dano como resultado de testes ou inspeção.

Isso permite que você preserve a sua amostra de produção ou, no caso de equipamento que já se encontra em serviço, mantenha-o caso seja considerado adequado. Os testes destrutivos resultarão em uma peça inutilizável em virtude do processo de teste, mesmo que ela estivesse livre de defeitos antes do teste.

Os testes não destrutivos trazem consigo muitas vantagens em relação às metodologias de teste tradicionais. Os NDTs podem economizar tempo e dinheiro para sua organização de várias maneiras, como:

- Nenhuma amostra é desperdiçada, já que elas não existem. 100% da sua produção permanece dedicada ao uso final.

- Nenhuma remoção de peças ou interrupção da produção em alguns casos, o que não apenas economiza tempo e dinheiro, mas também permite testar um componente enquanto ele está instalado em seu sistema e todas as cargas e tensões exclusivas que acompanham essa aplicação, algo que não é possível replicar com segurança com o DT.

- Manutenção preditiva: como parte de uma estratégia de manutenção preditiva, o NDT pode muitas vezes ser empregado para identificar áreas de preocupação antes que elas levem a um problema ou falha.

- Produtos finais melhores, graças às tecnologias de imagem avançadas e ao software que as acompanha, que permitem ver as falhas com mais detalhes, para que você possa reverter seus efeitos mais cedo no ciclo de produção e otimizar seus processos de produção para evitar desperdício e recalls.

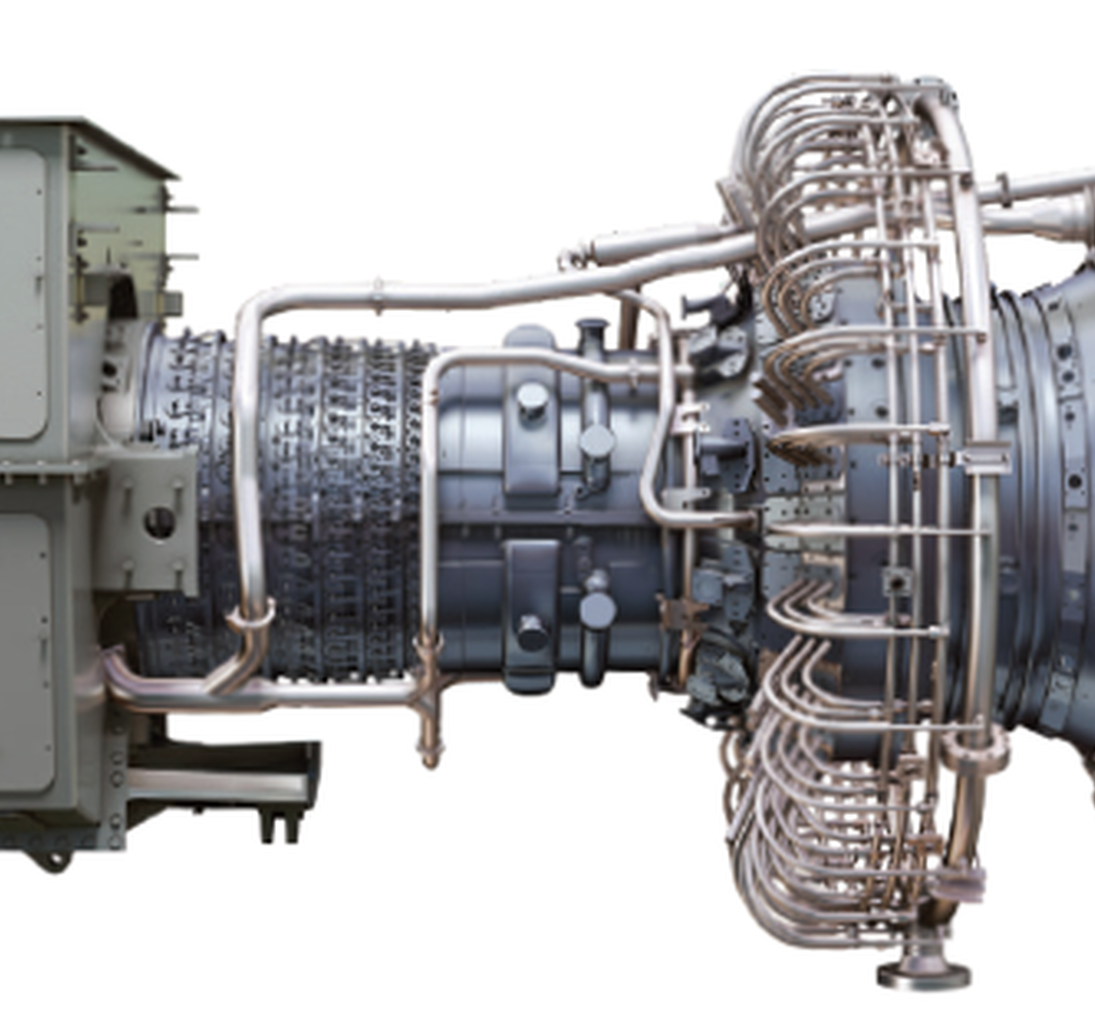

Existem inúmeras aplicações adequadas para testes não destrutivos, mas os setores que dependem em grande parte do NDT são:

Embora não exista uma solução única que supere todas as outras tecnologias de testes não destrutivos, algumas são mais adequadas para tarefas específicas, como tomografia computadorizada (TC) para fundição, impressão 3D e fabricação aditiva, ultrassom para gerenciamento de corrosão ou testes de correntes parasitas para espessura do revestimento, soldas, tratamento térmico e similares.

Embora existam vários recursos disponíveis para treinamento em testes não destrutivos, a Waygate Technologies oferece treinamento em NDT na mais ampla variedade de métodos de inspeção, que é oferecido em todo o mundo ou em um local de sua escolha.

Atualize sua equipe sobre as novidades em NDT hoje mesmo!

Testes radiográficos: uma forma de teste não destrutivo (NDT), que geralmente emprega raios gama ou X para examinar se há falhas ou defeitos em peças fabricadas que, de outra forma, não seriam detectadas em uma inspeção visual.

A radiografia, que é uma solução de inspeção que utiliza dois instrumentos, emprega um gerador, que, conforme o próprio nome já indicada, gera os raios X que passarão através da amostra, e um detector, que captura os raios e produz a imagem resultante usada para inspeção:

- Tubo de raio X com microfoco: em um tubo evacuado, elétrons são emitidos a partir de um filamento aquecido e são acelerados em direção ao ânodo pelo UACC de diferença potencial. Os elétrons entram através de um orifício no ânodo e chegam às lentes magnéticas que focam o feixe do elétron em um pequeno espaço de alguns mícrons de diâmetro no alvo. O alvo é formado por uma fina camada de tungstênio depositado em um diamante ou placa de metal leve, que também serve como uma janela de saída para a radiação X (tubo de transmissão). Na camada de tungstênio, os elétrons são abruptamente desacelerados, pelos quais os raios X são gerados. Assim, o ponto focal representa uma fonte de raio X muito pequena, o que permite produzir uma imagem extremamente nítida com uma resolução de micrômetro até mesmo em alta ampliação. Os tubos de nanofoco mais modernos atingem uma detectabilidade de detalhes mínima de 200 nanometros (0,2 mícrons), usando várias lentes de elétrons. A corrente do feixe de elétrons é controlada pelo UG de tensão de polarização por meio do eletrodo Wehnelt. Um conjunto de molas de deflexão alinha o feixe do elétron ao eixo óptico das lentes. Como o ponto focal está localizado a apenas curta distância de 0,4 mm da superfície externa da janela de saída, o cone dos raios X se espalha por um ângulo de 170°.

- Matriz de detector digital: a imagem do raio X é convertida por uma lâmina de cintilador em luz visível, que é diretamente detectada pela matriz de fotodiodo. As principais vantagens dessa técnica são a imagem não distorcida, assim como a alta dinâmica e a resolução de contraste superior. A mais moderna tecnologia de matriz de detecção digital DXR altamente dinâmica com temperatura estabilizada garante uma imagem nítida em tempo real com até 30 quadros por segundo.

As soluções populares no espaço industrial são soluções de gerador/detector portáteis prontas para uso, como as usadas na inspeção de tubulações de Petróleo e Gás, e os sistemas maiores de inspeção de raio X para laboratórios e/ou produção e de tomografia computadorizada (TC), conforme visto nos setores Automotivo, Aeroespacial, e de Fabricação de eletrônicos, que oferecem um grau de precisão superior.

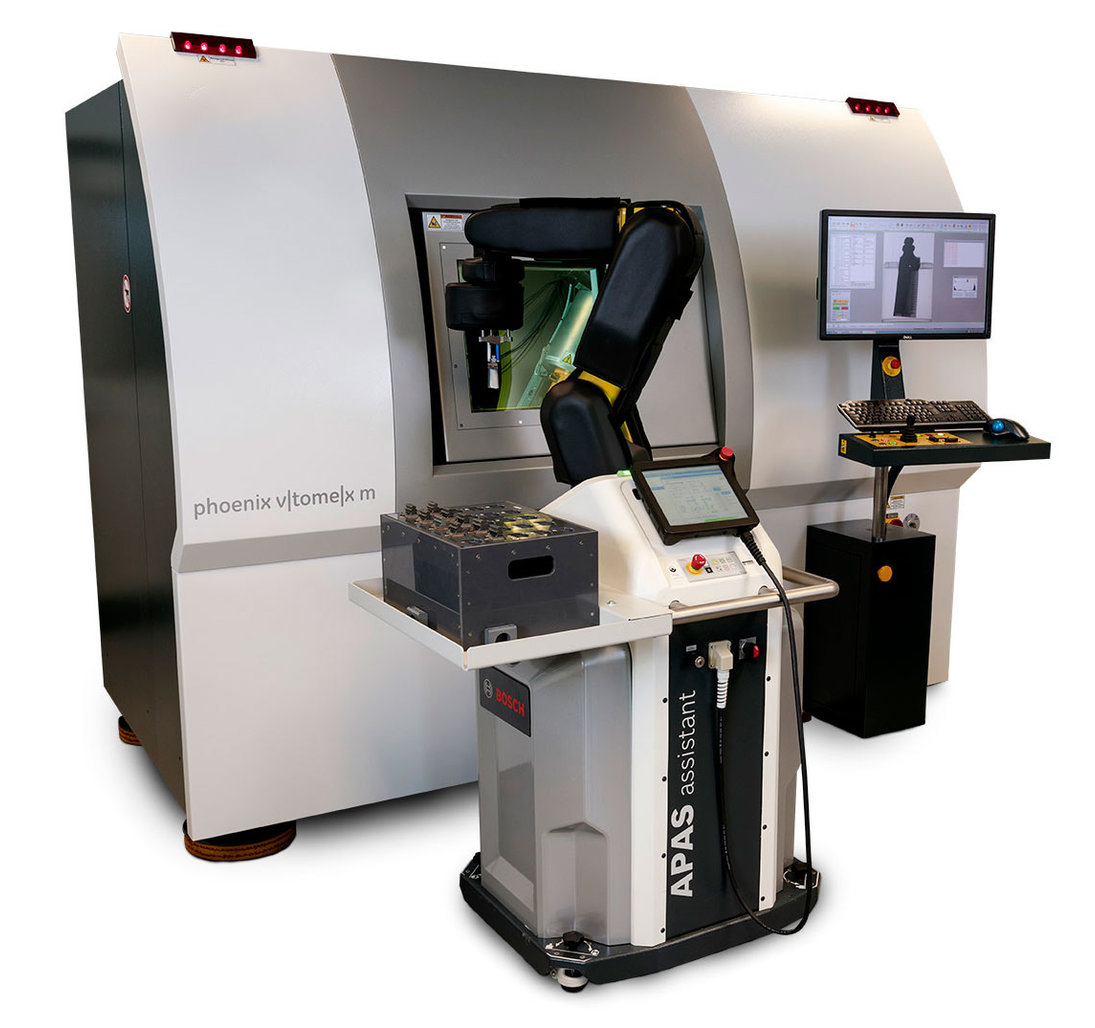

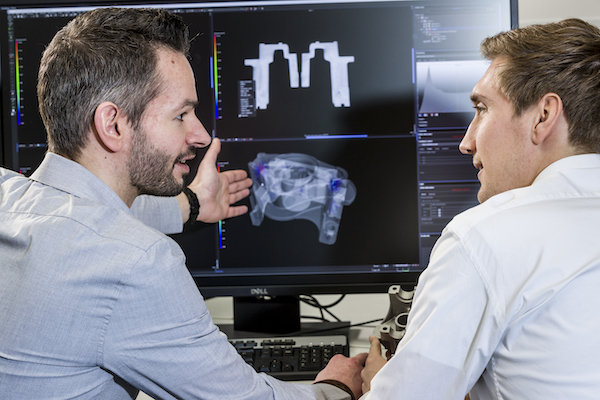

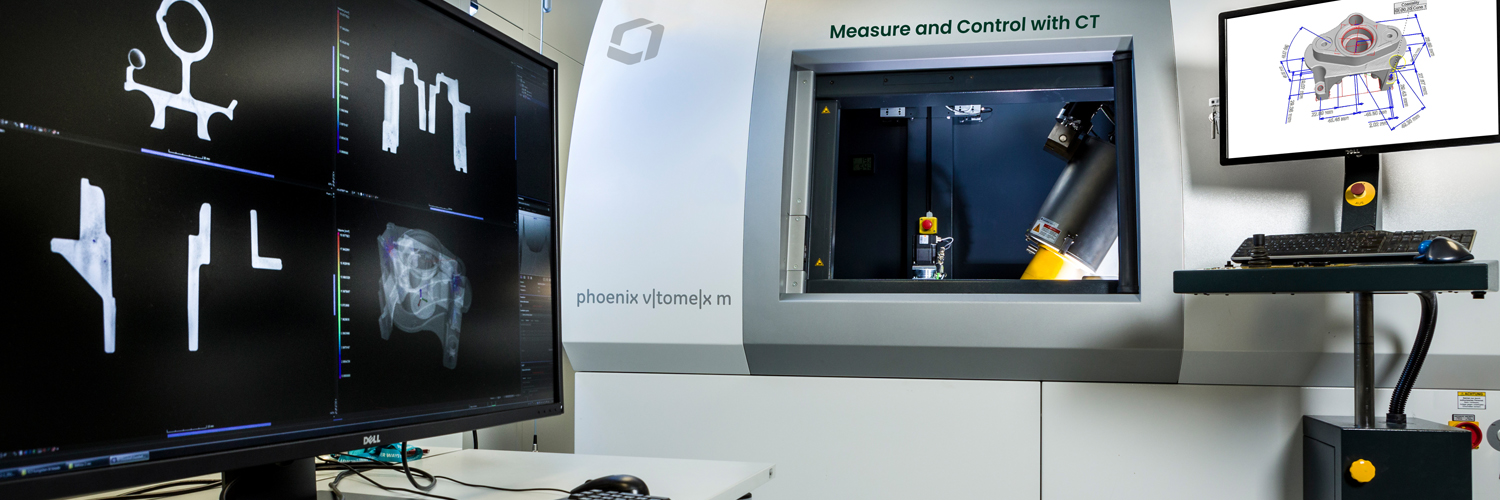

A Tomografia computadorizada é outra forma de teste não destrutivo (NDT), que utiliza centenas de imagens de raio X para criar modelos tridimensionais das estruturas internas e externas dentro de uma amostra digitalizada.

Há três tipos de scanners associados à digitalização de TC industrial - de feixe cônico, de feixe linear e de hélice com base em pórtico rápido:

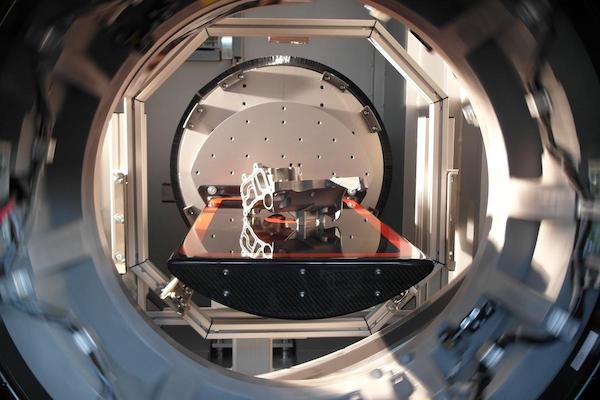

- Feixe cônico: gerar dados volumétricos usando TC de feixe cônico industrial começa pela aquisição de uma série de imagens de raio X bidimensionais e, ao mesmo tempo, progressivamente girar a amostra passo a passo até completar um giro completo de 360°. Essas projeções contêm informações sobre a posição e a densidade de absorção de características do objeto dentro da amostra. Depois, essa coleta de dados é usada na reconstrução numérica dos dados volumétricos.

- Feixe linear: para garantir uma alta qualidade de dados de TC com redução dos artefatos de dispersão em uma alta energia de raio X, as matrizes de detector de linha colimada estão sendo usadas para adquirir dados de TC. Para cada corte, um conjunto de perfis de linha de raio X é adquirido enquanto a amostra é progressivamente girada, passo a passo, até completar um giro de 360°. Ao girar a amostra verticalmente pelo feixe em leque e repetir o procedimento, um conjunto de cortes é compilado para obter uma representação do volume.

- TC de hélice com base em pórtico rápido: em uma TC de hélice em alta velocidade com base na tecnologia de tomografia computadorizada médica, um pórtico com um tubo de raio X e um detector de linha correspondente gira em torno da peça sendo arrastada em um manipulador de correia linear. Para garantir a qualidade de imagem necessária com tempos de medição curtos e baixo artefatos de dispersão, um detector multilinha altamente sensível é usado. Uma peça de fundição típica é digitalizada dentro de 10 a 90 segundos. A reconstrução do volume numérico inicia automaticamente. Até mesmo tarefas de avaliação 3D, como reconhecimento de defeitos automatizado (3D ADR), incluindo decisão de aprovado/reprovado, podem ser realizadas de modo totalmente automatizado.

As tarefas típicas para as quais a TC é adequada incluem detecção de falhas, metrologia, análise de falhas e similares.

Um dos principais benefícios das soluções de TC industrial modernas é a capacidade de empregar comparação peça a peça ou comparação de CAD peça a peça, em que dois modelos são sobrepostos e/ou comparados: um sendo o arquivo CAD ou uma digitalização de referência de uma amostra bem conhecida, e o outro sendo a amostra de produção sendo digitalizada. Esse nível de detalhe e referência aumenta tremendamente a taxa de detecção de falhas e pode ser usado em engenharia reserva e dimensionamento geométrico.

O teste ultrassônico (UT) é outra forma de teste não destrutivo (NDT) que emprega ondas ultrassônicas que foram transmitidas para materiais e amostras a fim de detectar falhas, como rachaduras e rasgos, e para medir a espessura - uma medição importante para soldas, emendas e prevenção contra corrosão em tubulações.

O teste ultrassônico automatizado (AUT) se refere ao uso de tecnologias de UT em que transdutores e receptores são impulsionados por um sistema mecânico que garante medições consistentes e a capacidade de repetir o teste quantas vezes for preciso. Uma aplicação popular de AUT é realizada na inspeção de tubulações, na qual um sistema pode ser fixado em torno da parte externa de um cano e, em seguida, movido para baixo ao longo do comprimento do cano que está coletando os dados para análise.

Teste ultrassônico de matriz faseada (PAUT): é uma solução de UT que emprega uma série de sondas de matriz faseada que permitem que o feixe seja focado e varrido sem mover fisicamente a sonda. Isso permite a varredura em locais mais apertados onde os sistemas tradicionais de elemento único podem não caber ou onde o movimento é limitado, resultando em um tamanho de digitalização menor. O PAUT é uma das melhores soluções para detecção de defeitos em que o tempo é essencial e a mobilidade do scanner é prejudicada ou impossível, ao mesmo tempo que aumenta sua probabilidade de detecção (POD).

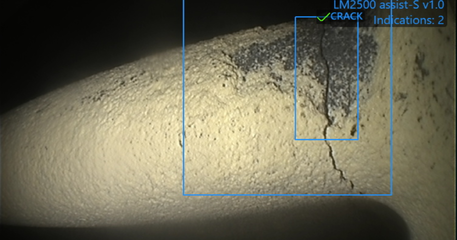

A inspeção visual, a primeira e mais antiga forma de teste não destrutivo (NDT), é feita a olho nu como a principal “ferramenta” de verificação, por assim dizer. As soluções modernas de inspeção visual aumentam as habilidades naturais do técnico, permitindo que ele inspecione locais de difícil acesso ou de difícil visualização, graças a boroscópios de vídeo, boroscópios rígidos e flexíveis e até mesmo veículos operados remotamente (ROVs).

Muitas dessas soluções modernas também oferecem iluminação, contraste e outras transformações de imagem aprimoradas que auxiliam na detecção de falhas, melhorando a visão do técnico e, ao mesmo tempo, confiando em sua experiência para determinar o que tem defeito e o que não tem.

O teste de correntes parasitas (ECT) é uma forma de teste não destrutivo (NDT) que emprega indução eletromagnética para detectar e definir falhas em materiais condutores.O ECT é uma ótima solução para verificar as condições da superfície e do subsolo (ou seja, sob uma camada de tinta).

Os transdutores do ECT, em seu núcleo, são compostos por uma bobina de fio (ou seja, uma bobina de indução) e uma corrente alternada que juntas formam um campo magnético. Quando essa bobina é introduzida em materiais condutores, as correntes opostas serão induzidas no material e serão visíveis como correntes parasitas.

Qualquer defeito no material-alvo se manifestará como uma interrupção nas correntes parasitas, que podem ser medidas por meio de sua mudança de impedância. É esse tipo de confirmação não visual de defeitos superficiais e subterrâneos que torna o ECT perfeito para inspeção de solda, inspeção de furos de fixadores, inspeção de tubos, verificação de tratamento térmico e até classificação de qualidade de metal.

A Inspeção de Partículas Magnéticas (MPI) é uma forma de teste não destrutivo (NDT) que, como o próprio nome indica, emprega um campo magnético para detectar irregularidades superficiais e subterrâneas em materiais ferromagnéticos.

Após aplicar um campo magnético à amostra-alvo, a peça pode ser magnetizada e quaisquer irregularidades resultantes no material podem ser detectadas pela aplicação de partículas ferrosas ou ferrofluido e verificando áreas onde maiores concentrações de materiais ferrosos se acumularam, assim indicando uma deformidade no material.

O Teste de emissões acústicas (AET), outra forma de teste não destrutivo (NDT), depende do uso e da medição de ondas acústicas quando passadas através de um sólido. O que torna o AET diferente dos testes ultrassônicos convencionais (UT) e limitado a um tipo muito específico de defeito, é que as ondas detectadas são, na verdade, produzidas pelo material-alvo durante uma falha ou evento de tensão, e não por uma fonte de geração externa.

Devido a essa capacidade, o AET é frequentemente usado para detectar defeitos durante o processo de fabricação, como uma rachadura durante a soldagem de uma tubulação que pode passar despercebida.

O Teste de Líquido Penetrante (LPT), também conhecido como Inspeção de Corante Penetrante (DPI), é outra forma de teste não destrutivo usada para detectar defeitos superficiais em materiais não porosos. Requer a aplicação de um líquido penetrante, geralmente um emulsificante, que é exposto a um revelador que puxa o líquido penetrante para fora de qualquer defeito superficial, assim amplificando a presença de um defeito por meio de uma concentração na aparência do líquido penetrante na superfície da amostra.

Embora barato e relativamente simples de implantar, o LPT requer uma superfície limpa, roupas de proteção e ventilação adequada, e resulta em um nível de detecção um pouco superior ao visual, com o treinamento adequado do técnico em LPT. Deve-se também considerar quais métodos são usados na limpeza dos materiais-alvo antes do LPT, pois alguns métodos de preparação de superfície podem interferir no teste, distorcendo os resultados.

O teste de vazamento é outra forma simples de teste não destrutivo (NDT), que faz exatamente o que o próprio nome indica: testa uma determinada peça fabricada para garantir que fluidos ou gases não escapem por caminhos não projetados.

Existem várias formas de teste de vazamento, desde submersão total (ou seja, o “teste de bolha”) até o teste de vazamento de hélio, queda de pressão, queda de vácuo, monitoramento de fluxo e termografia.

Esse método de teste é amplamente utilizado em vários setores onde vazamentos podem ser um problema, desde automotivo, petróleo e gás até bens de consumo embalados (CPG), área médica e eletrônicos à prova d'água.

Nossa ampla variedade de soluções de testes não destrutivos (NDT) representa as melhores tecnologias de NDT disponíveis atualmente, para praticamente qualquer aplicação em uma ampla variedade de setores.

Leia nossos estudos de caso abaixo para ver como podemos agregar valor aos seus programas de NDT hoje.