NDT for Laboratories and Academia

Technologies made for your research challenges

Inspection and NDT solutions for Laboratories and Academia

Since the detection of X-rays 125 years ago, Waygate Technologies has been on the cutting edge of nondestructive testing solutions for laboratories and academic study. We’ve pioneered technologies including nanofocus X-ray tubes, micro- and nano-computed tomography, and ultrasonic inspection. Leading scientists around the globe, in fields from materials science to geology to archaeology, rely on our superior imaging capabilities to make the invisible visible.

For more than 20 years, we have also been supporting the battery industry, which develops and manufactures batteries that are becoming increasingly important for our daily lives. An important role is played by academia and laboratories researching the optimization of old battery types and the development of new ones. With our hardware, software and service solutions, we support them in working on the next technological breakthrough.

Navigating complexity: advanced battery technology for your research challenges

Universities and labs often face challenges when testing new battery technologies

Advanced battery technology requires sophisticated testing methods

Battery life cycle assessment involves evaluating environmental impact, energy efficiency, and recyclability

Limited budgets can hinder universities from acquiring advanced equipment or experienced personnel

How Waygate Technologies can add value

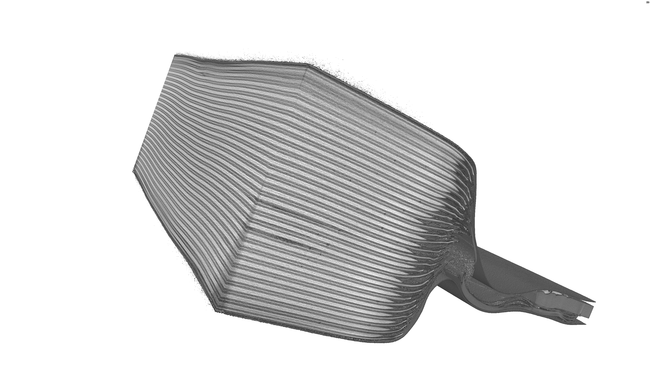

CT scans provide non-destructive, high-resolution 3D images of battery internals, revealing minute details without disassembly

CT scans analyze internal structures under stress, revealing how materials and designs withstand mechanical and thermal cycling for long-term durability

CT scans identify micro and nano-scale defects early in development, enabling design optimization for improved performance and safety

CT scans verify electrode alignment and provide data for structural optimization, enhancing battery performance and efficiency

CT scans assess electrolyte distribution uniformity, aiding in filling process optimization and performance enhancement

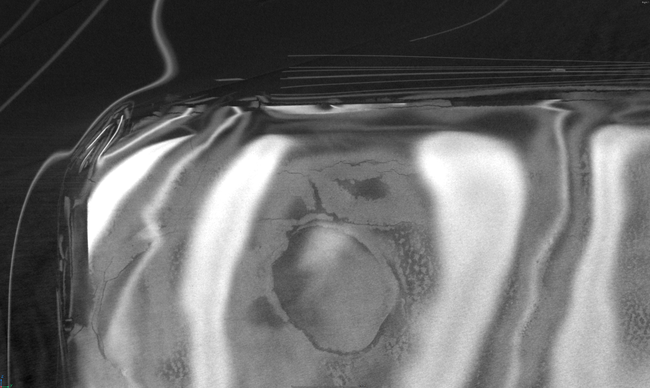

CT scans analyze batteries throughout their lifecycle, revealing degradation mechanisms and correlating them with performance data

CT scans analyze failed batteries to determine root causes, improving the reliability and safety of future designs

CT scans enable rapid prototyping and iterative development by providing immediate feedback on internal structures

Our Hardware Offerings

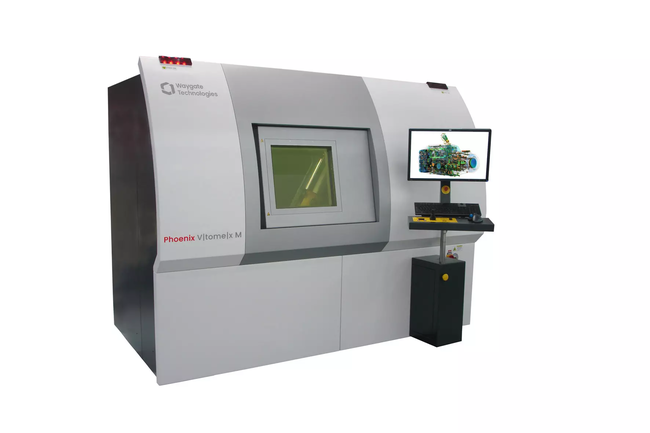

Our flagship computed tomography solution Phoenix V|tome|x M Neo sets a new standard in flexibility, speed, and detection quality, making it the ultimate solution for battery testing, offering precise anode and cathode measurements, as well as failure analysis for various battery cell configurations.

Designed for 3D metrology and analysis with scatter|correct technology to automatically remove scatter artifacts for higher image quality. High-quality 3D micro- and nanoCT results and outstanding metrology precision with 300 kV penetration power enable improved safety and throughput.

A powerful, compact 450 kV precision CT scanner specially designed for large sample 3D computed tomography. Its production-oriented, low-maintenance design offers speed and flexibility allowing for safe production inspection and metrology with a VDI/VDE 2630-1.3 conform precision spezification of SD ≤ (15 ± L/50 mm) µm.

Phoenix Power|Scan HE

High Energy CT Inspection starts here

The combination of penetration power and our advanced CT features such as Scatter|correct technology make this CT system predestined to scan extremely large, heavy and high absorbing complex parts and assemblies with unmatched speed, precision, and ease of use — enabling faster, more precise inspections.

The Phoenix Microme|x Neo and Nanome|x Neo provide high-resolution 2D X-ray technology, PlanarCT and 3D computed tomography (CT) scanning in one system. The systems are ideally suited for efficient non-destructive testing (NDT) of electronic components such as semiconductors, PCBAs, lithium-ion batteries and more.

Our Software Offerings

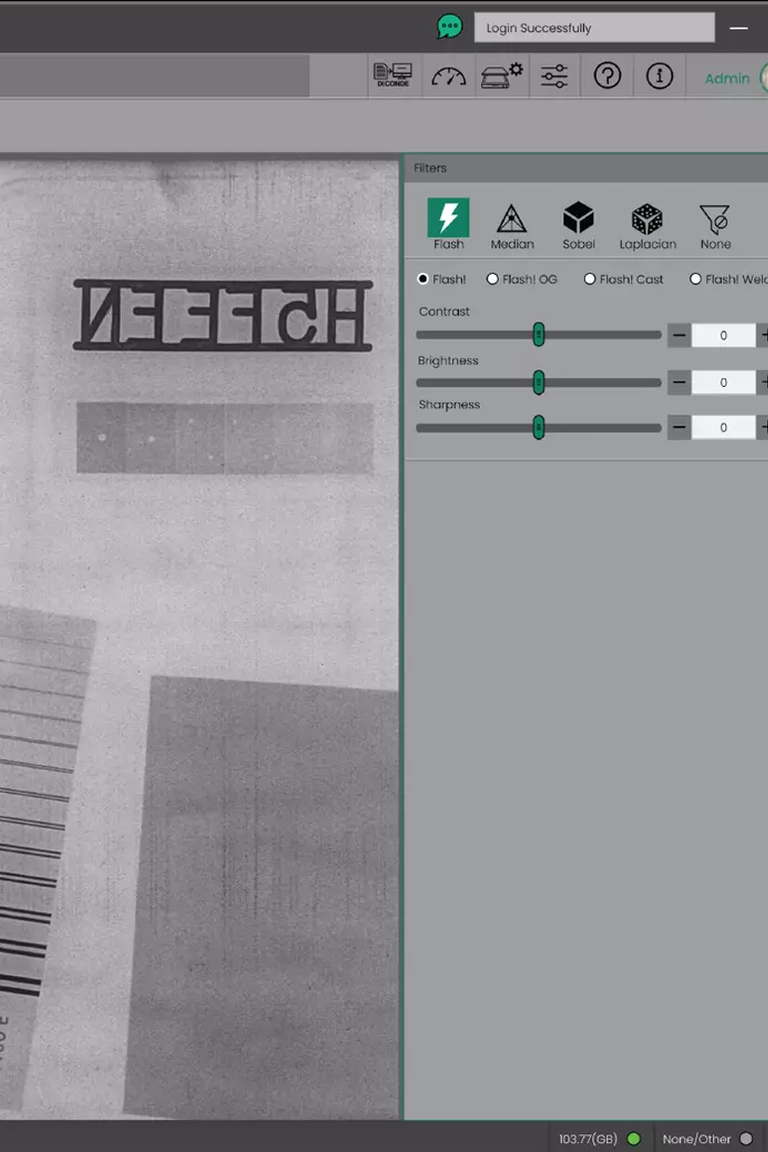

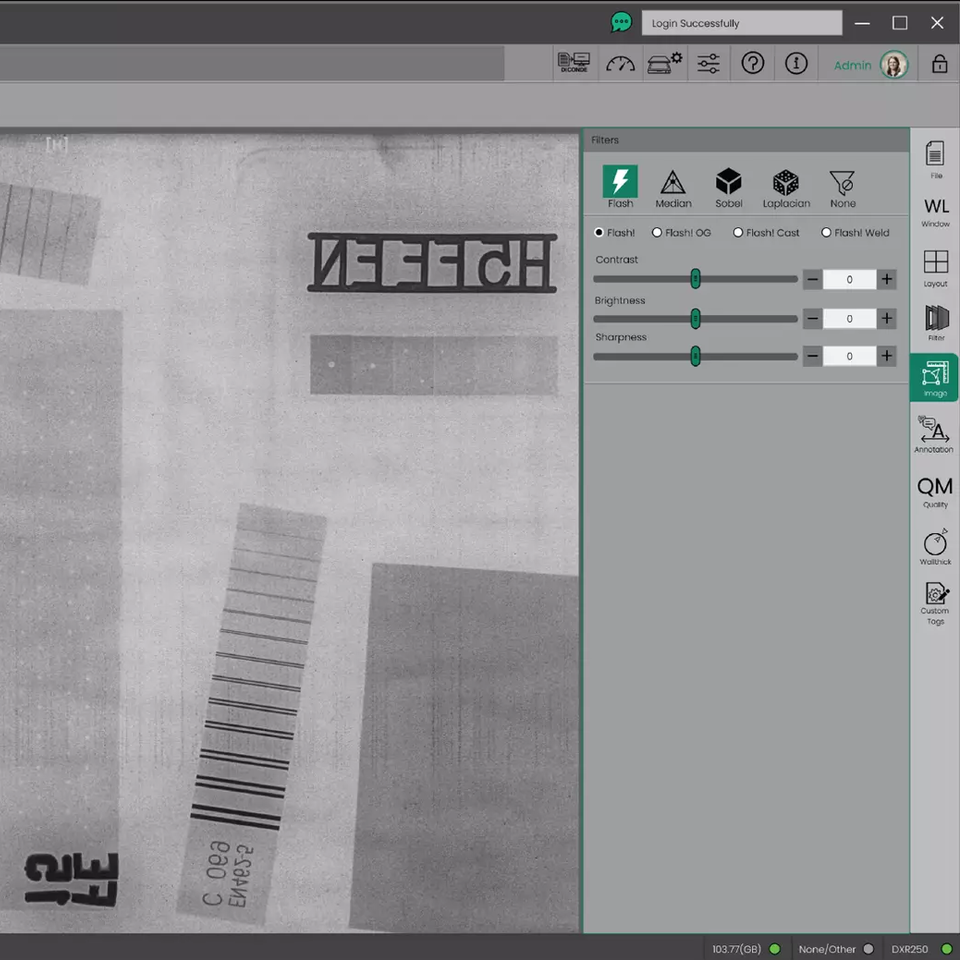

Software for automating your defect analysis workflow

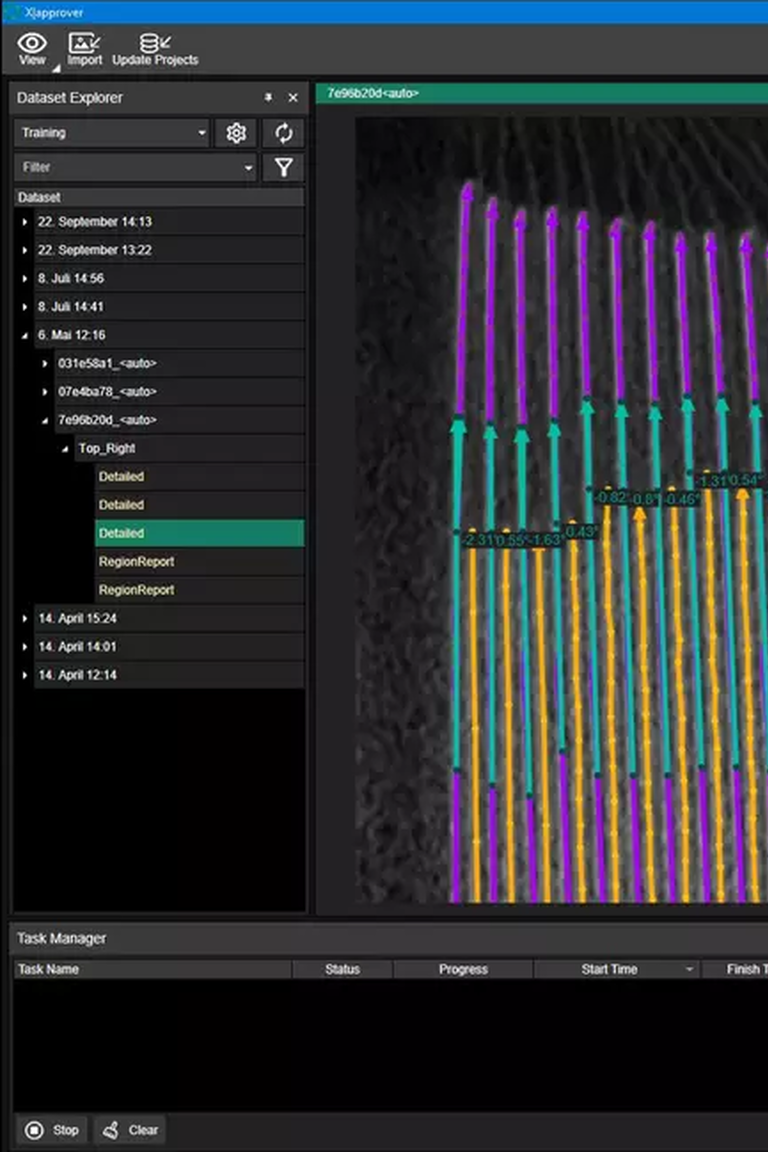

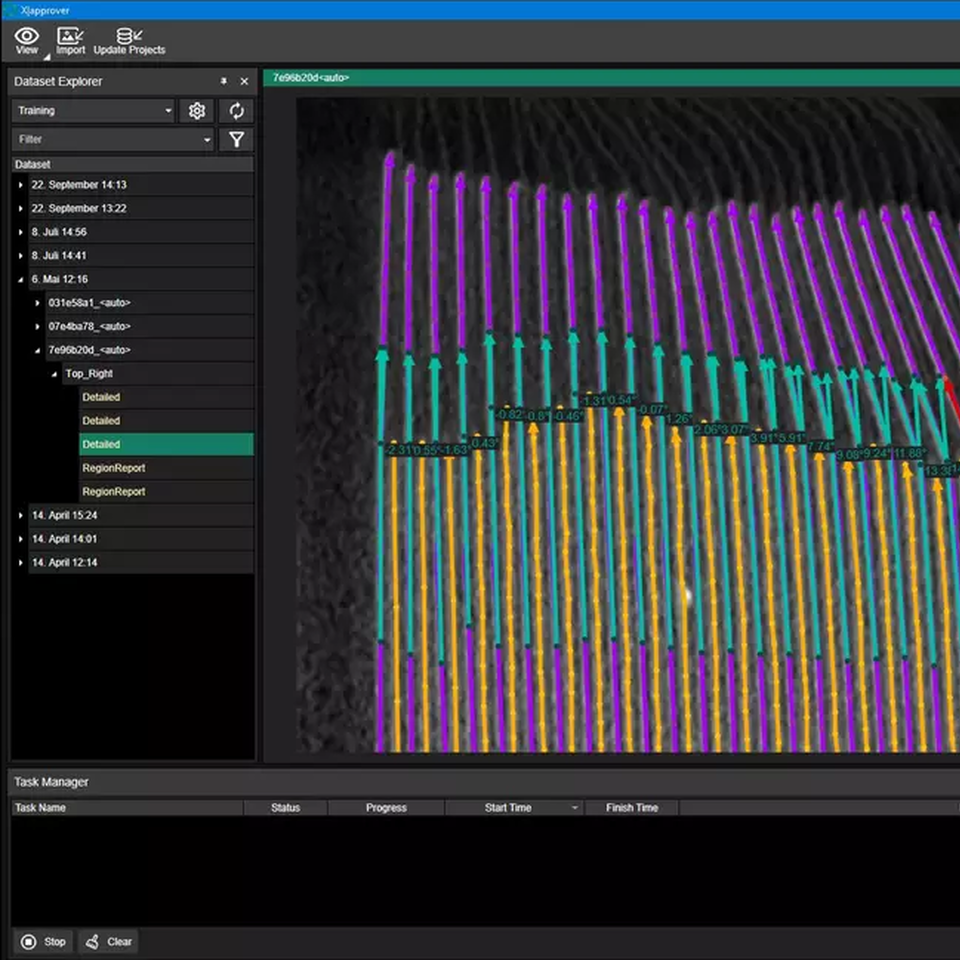

AI-based on-premises ADR software (Automated Defect Recognition) with specific teachable algorithms to evaluate the quality of components for a wide range of parts and leverage automated detection of microstructural defects from CT images

Our Service Offerings

Our Customer Solutions Center experts offer a broad range of services ranging from in-depth consultations and feasibility studies to evaluate the best inspection solutions for individual inspection tasks, highly customizable testing solutions covering defect analysis or 3D measurement or on-demand or pay-per-scan inspection services with latest Waygate Technologies NDT equipment.

ПО Datos|x используют для получения и реконструкции объемных данных трехмерных систем КТ. ПО для автоматизированного выявления дефектов на основе машинного обучения X|approver со специальными обучаемыми алгоритмами позволяет оценивать качество аккумуляторов и других электронных компонентов. ПО Waygate Technologies включает полнофункциональный интуитивно понятный интерфейс управления и комплексную библиотеку дефектов, на основе которой можно построить систему автоматизированного принятия решений в производстве. Функции формирования отчетов позволяют оперативно анализировать отрицательные тенденции в производственном процессе.Квалифицированный оператор может определить параметры контроля (например, при высокоточном контроле отклонений геометрии внутренних компонентов), а алгоритмы со временем становятся все точнее. Анализ дефектов с высоким показателем повторяемости результатов позволяет снизить нагрузку на квалифицированных операторов, тем самым снижая зависимость компании от операторов. ПО Waygate Technologies может быть реализовано в облаке для выполнения дополнительных задач автоматизированного контроля дефектов аккумуляторов и других объектов.

Аккумуляторы имеют сложную конструкцию, и нет единого стандарта, который бы соблюдали все производители. Готовый аккумулятор запечатан и является по сути «черным ящиком». Фактическая целостность конструкции внутри корпуса неизвестна. Чтобы избежать отбраковки, необходимо заглянуть внутрь без разрушения аккумулятора, и для этого используют системы КТ. С помощью продуктов нашей линейки Phoenix производители и поставщики смогут обрести уверенность в качестве продукции и снизить уровень брака и количество случаев отзыва продукции, тем самым уменьшая убытки.

С помощью технологий трехмерной КТ мы можем заглянуть внутрь аккумулятора после сборки, провести тщательный контроль и с высокой точностью оценить качество всего элемента питания. Благодаря этому КТ — лучшее решение для поиска причин неисправности аккумуляторов или их пониженных характеристик. Это помогает снизить уровень брака, затраты и вредное воздействие на окружающую среду. Но самое главное — это позволяет оптимизировать затраты на производство продукции. Каждый элемент питания, который по результатам испытаний имеет пониженные показатели, снижает производительность и увеличивает расходы. КТ — универсальный инструмент для контроля качества элементов питания.

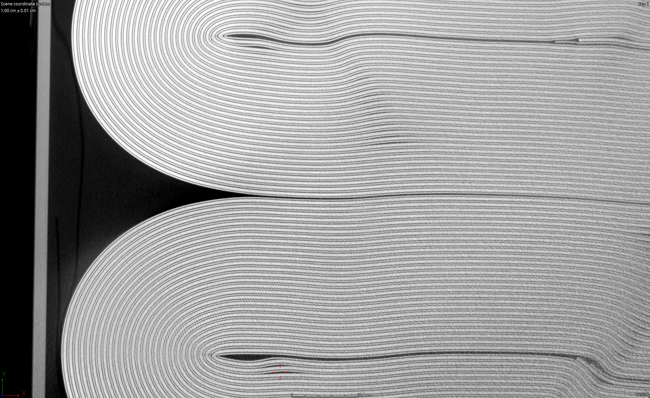

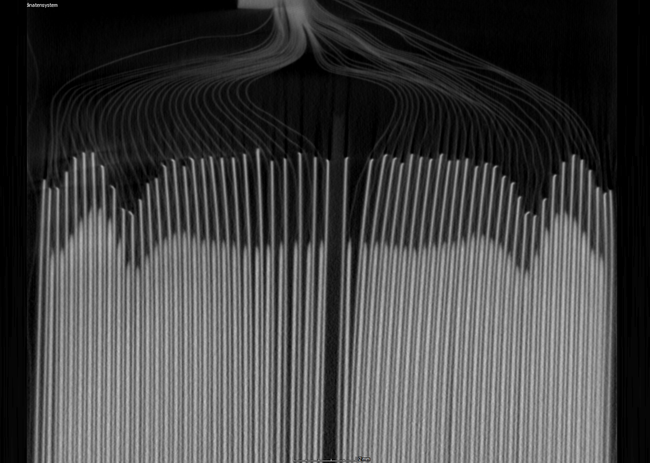

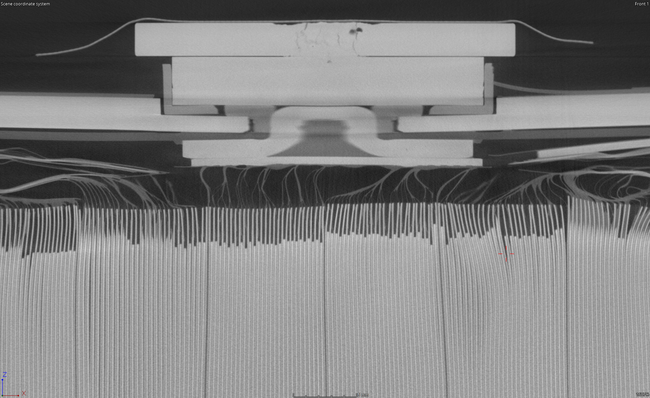

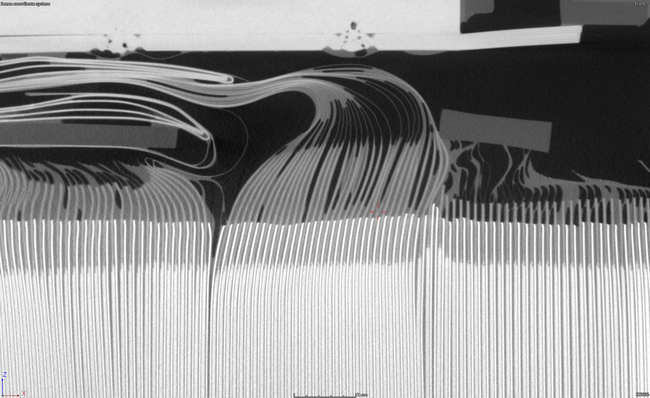

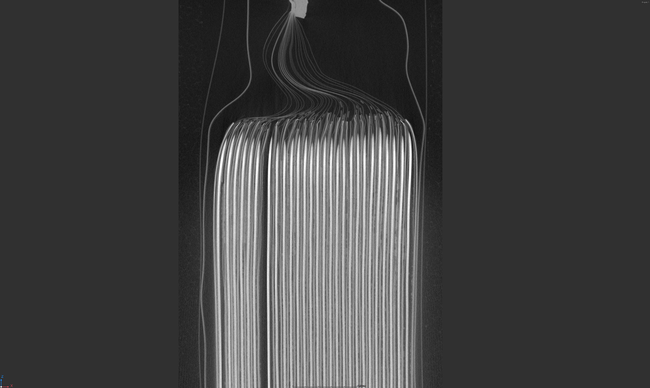

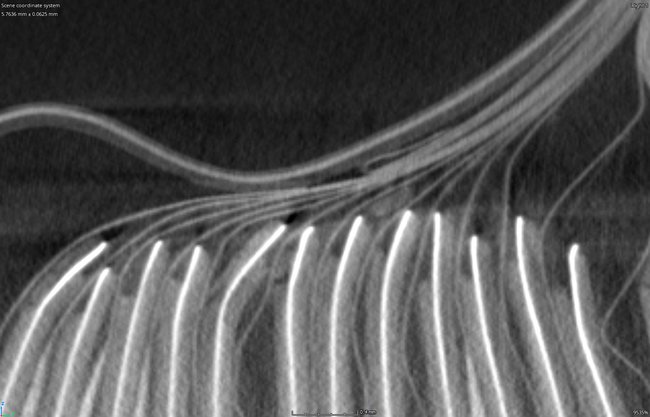

Так, аккумуляторы, используемые в электромобилях или накопителях электроэнергии, имеют модульную конструкцию, а каждый из модулей состоит из отдельных элементов питания. При контроле аккумуляторов на уровне отдельных элементов инженеры проверяют качество сборки, наличие инородных включений, однородность электродов, внутренние контакты (спайки) и расположение электродов внутри элементов. Контроль геометрии электродов заключается в измерении промежутков между ними, их размеров и ориентации в пространстве относительно друг друга, расстояния до стенок и углов изгиба. Это можно делать с помощью двухмерных рентгенографических систем, но специалисты не могут увидеть картину целиком, потому что в условиях наложения элементов друг на друга такие системы дают возможность выявить лишь один или два типа дефектов. Промышленные системы компьютерной томографии (КТ) дают полную картину наиболее важных частей элементов питания и их взаимного расположения внутри корпуса. Таким образом можно обнаружить любые типы дефектов, включая отклонения в способности поглощать рентгеновское излучение.

Научно-исследовательские институты, занимающиеся технологиями аккумуляторов, производители оригинального оборудования, а также поставщики в автомобилестроении и производстве электроники используют системы КТ для обеспечения качества в конструкторских разработках, производстве и при анализе неисправностей. Если в электромобиле или электронном устройстве отказал аккумулятор, и его отправили обратно производителю, проводится контроль методом КТ. Если разобрать аккумулятор, это может повредить его. Поэтому необходимо сначала провести неразрушающий контроль. Контроль методом КТ можно использовать для подтверждения наличия дефекта до вскрытия аккумулятора. Если по результатам контроля техническому персоналу необходимо вскрыть аккумулятор, КТ с точностью до микрометра покажет местоположение дефекта, что позволит соответствующим образом расположить инструменты для последующего разрушающего контроля.

В дополнение к вышесказанному, Waygate Technologies сотрудничает с Thermo Fisher. Системы КТ позволяют с высокой (до нескольких микрон) точностью определять пространственное расположение дефектов внутри аккумуляторов и других объектов контроля, а Thermo Fisher помогает вскрыть эти дефекты с помощью высокоточных разрезов лазерным инструментом, отполировать срез и проанализировать дефект на атомарном уровне посредством электронной микроскопии. Синергетический эффект от использования систем трехмерного выявления и локализации дефектов и лазерных систем разрушающего контроля зоны, определенной методом КТ с последующим анализом дефекта методом электронной микроскопии впервые позволяет перевести контроль с макроуровня на уровень атомов.

Уровень отбраковки аккумуляторов для электромобилей все еще остается довольно высоким. Крупнейшие производители аккумуляторов могут производить на одном заводе около миллиона элементов питания в год. Если процент отбраковки достигает двузначного значения, это означает огромное количество бракованных элементов питания, которые не соответствуют требованиям стандартов. Это сильный удар по прибыли — и по окружающей среде.

Кроме того, производство таких аккумуляторов сопряжено с большими трудозатратами, особенно если производитель хочет максимально использовать наличествующие материалы. К Waygate Technologies часто обращаются с просьбой измерить эффективность набора электродов. Это тонкие чередующиеся электроды, которые должны располагаться с очень высокой точностью для достижения максимальной емкости и прочих характеристик. Каждый неправильно расположенный электрод снижает емкость, что, помимо прочего, сказывается на максимальном пробеге электромобиля от зарядки до зарядки.

Быстро растущий спрос на аккумуляторы в производстве электроники вызвал необходимость существенного сокращения затрат времени на разработку и производство без снижения уровня безопасности и качества продукции. Дефектные устройства могут привести не только к рекламациям, но и к репутационным потерям. Литий-ионные аккумуляторы — одни из самых мощных устройств для хранения электрического заряда, используемые в портативной электронной технике, стационарных источниках питания и электромобилях. Производители и поставщики работают над повышением емкости, срока службы и соответствия требованиям стандартов в области качества и безопасности. Выявление дефектов на ранних этапах методами неразрушающего контроля — с помощью промышленных систем КТ — позволяет производителям избежать последующих затрат благодаря постоянному контролю производства, сбору статистических данных по качеству и обеспечению оптимальных параметров производства. Современные технологии промышленного РК и КТ Waygate Technologies обеспечивают высокую степень гибкости и безопасности неразрушающего контроля прототипов и аккумуляторов, расширенные возможности методов контроля и измерения для обеспечения качества и анализа параметров на протяжении всего цикла производства аккумуляторов — от лаборатории до производственной линии.

Контроль методом КТ позволяет выявлять дефекты в аккумуляторах различных типов и размеров без перенастройки линии контроля. Кроме того, благодаря ему можно сократить затраты времени на перемещение крупногабаритных объектов контроля.

Ассортимент элементов питания очень широк. К примеру, производство электромобилей все еще остается очень экспериментальной сферой. Из-за того что в этой отрасли идет постоянное накопление данных о причинах неисправностей, здесь пока отсутствует статистический контроль процессов. Часто процессы приходится изменять. Каждый раз меняются какие-то параметры, и процесс обучения начинается заново. В сфере производства электроники используют более сформированные технологии, но, с другой стороны, и объемы производства здесь существенно выше.

Waygate Technologies предлагает программы для автоматизированного выявления дефектов в составе комплексной агностической платформы управления данными InspectionWorks и в сочетании с услугами специалистов по обслуживанию. После настройки и внедрения на объекте клиента силами специалистов Waygate Technologies ПО для автоматического выявления дефектов X|approver может автоматически обучаться на реальных задачах по контролю, которые выполняет конкретный клиент, и дефектах, встречающихся при выполнении таких задач. ПО учится на конкретных типах дефектов, и со временем точность контроля повышается, количество ложноотрицательных результатов снижается, а эффективность контроля растет.

Продукты нашей линейки Phoenix обеспечивают достоверность контроля для поставщиков производителей оригинального оборудования для транспортных средств и электронных устройств.

На производственной линии в любой момент можно обнаружить новый дефект. Наши системы КТ помогают проанализировать аккумулятор полностью. Другие системы контроля сосредоточены на дефектах и неисправностях определенного типа. Они выявляют один тип дефекта, а после его устранения характеристики аккумулятора могут оставаться несоответствующими из-за наличия дефекта другого типа. Но при использовании КТ все иначе. Благодаря своей универсальности наши системы КТ в 90 процентах случаев позволяют выявить все дефекты, а специалисты Waygate Technologies помогут вам отреагировать быстро и провести дополнительный контроль, предназначенный для поиска других несоответствий. Основная система КТ, используемая производителями аккумуляторов, — это линия Phoenix V|tome|x, сейчас производится несколько моделей, соответствующих требованиям клиентов. Опытные специалисты по обслуживанию и технической поддержке Waygate Technologies всегда готовы помочь клиентам в планировании, настройке, регулировке и техническом обслуживании.

В условиях массового автоматизированного контроля наше новое решение Speed|scan HD соответствует требованиям ведущих мировых заводов по производству аккумуляторов.

Опыт работы Waygate Technologies в сфере неразрушающего контроля аккумуляторов и поиска в них дефектов составляет более десяти лет. Производители, ранее выпускавшие аккумуляторы для мобильных телефонов, теперь переходят к производству систем питания электромобилей. Несмотря на то, что аккумуляторы для электромобилей — это совершенно новая сфера, большой опыт работы Waygate Technologies в контроле аккумуляторов можно быстро применить в автомобилестроении. Общая квалификация подразделений КТ Waygate Technologies позволяет эффективно настраивать оборудование и быстро устранять неисправности. Наши системы отличаются широким разнообразием и простотой в эксплуатации. Наши квалифицированные специалисты по обслуживанию и технической поддержке всегда готовы помочь клиентам найти лучшее решение для конкретной производственной задачи.

Нет, многие клиенты пользуются услугами технологических центров Waygate Technologies в разных странах мира. Под руководством опытных инженеров они выясняют, какие системы КТ лучше подходят под конкретные условия и задачи. Если объемы контроля высоки, и клиент лучше узнает все преимущества, то он может позже приобрести систему для своего производственного объекта вместо пользования нашими услугами почасово.