Baker Hughes 旗下的 Waygate Technologies 为航空、汽车、电子、增材和工业制造等行业提供 2D 和 3D 计算机断层扫描 (CT) 服务。我们的无损 3D 计量实现了高速 3D 过程控制,以确保更高的安全性、质量和效率。

我们的工业计算机断层扫描 (CT) 解决方案能满足广泛的需求,包括:

- 能够以极高的细节检测能力在亚微米级精度检测小工件

- 较大、吸收能力较强的样品,如金属铸件(气缸盖或航空风机叶片)

- 能够在研究中最大限度地提高检测灵活性的系统

- 基于生产的在线 CT,适用于大批量工件,如轻金属铸件。

结果呢?更安全、更优质、更高效。

如何实现?

- 快速、准确、精确的解决方案能够创建可重现的 3D 产品信息,将检测时间从数小时缩短到数分钟(即从 60 分钟缩短到 1.5 分钟)。

- 无伪影精度提高了传感器的灵敏度,使 CT 速度/分辨率翻倍。

- 完全自动化的工作流程有助于降低运营成本。

工业 X 射线和计算机断层扫描解决方案

X 射线和 CT 系统及探测器

Waygate Technologies 是贝克休斯旗下的一家公司,为航空航天、汽车、电子、快速成型制造和工业制造行业提供二维和三维计算机断层扫描 (CT) 服务。我们的非破坏性三维计量技术可实现高速三维过程控制,确保更高的安全性、质量和效率。

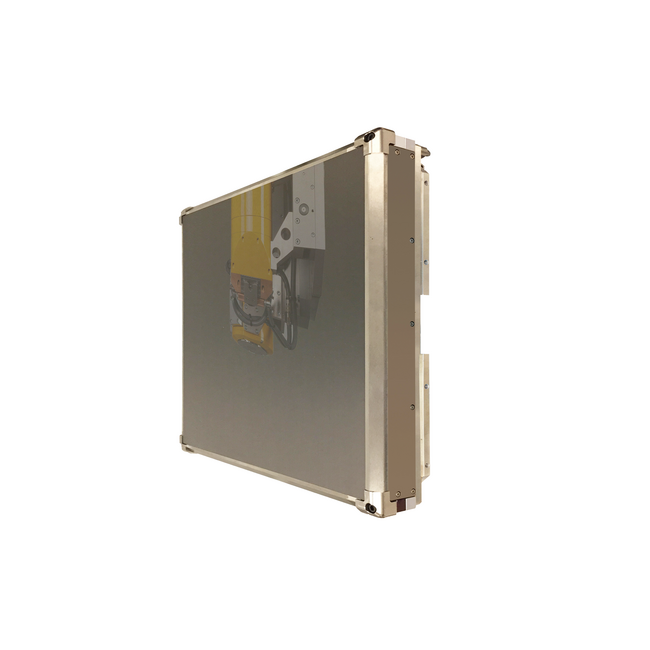

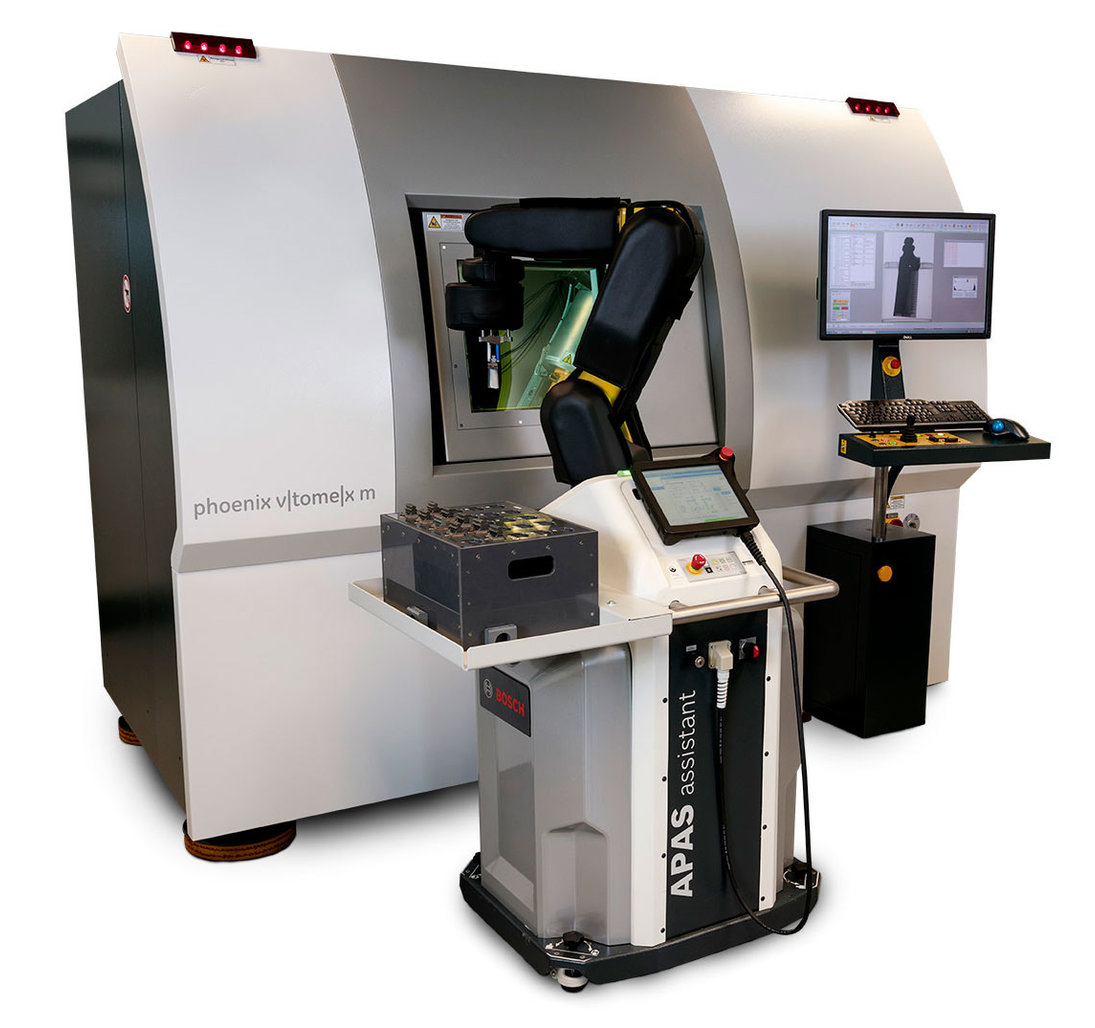

Phoenix X 射线 - 先进的二维和三维 CT 解决方案

Phoenix X-Ray 是威盖特科技公司的综合产品系列,为广泛的检测应用提供先进的工业射线照相和 CT 系统解决方案。Phoenix 产品组合包括从高速 CT 扫描仪和先进的探测器系统到专用 MicroCT 和 NanoCT 系统的所有产品,提供前所未有的精确度,分辨率低至 0.2 μm。

我们的技术套件包括微型聚焦和微聚焦计算机断层扫描系统,并辅以精密的三维计量扫描仪,确保精确的尺寸测量。

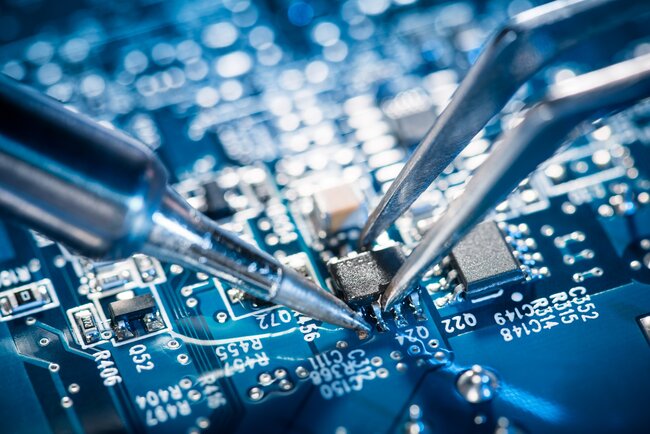

电子测试解决方案

Waygate Technologies 系列高性能工业 X 射线检测机和直观的软件工具为高效、可靠的无损检测 (NDT) 现场检测引入了新的行业标准。极高的定位精度使我们的系统成为各种二维和三维离线检测任务的有效而可靠的解决方案: 研发、故障分析、工艺和质量控制。

全球工业 X 射线二维和三维 CT 扫描服务

在我们的全球客户解决方案中心 (CSC),您可以按需使用我们成熟、先进、非破坏性的 X 射线 2D 和 3D 计算机断层扫描 (CT) 扫描检测技术,并与我们经验丰富的专家团队联系。

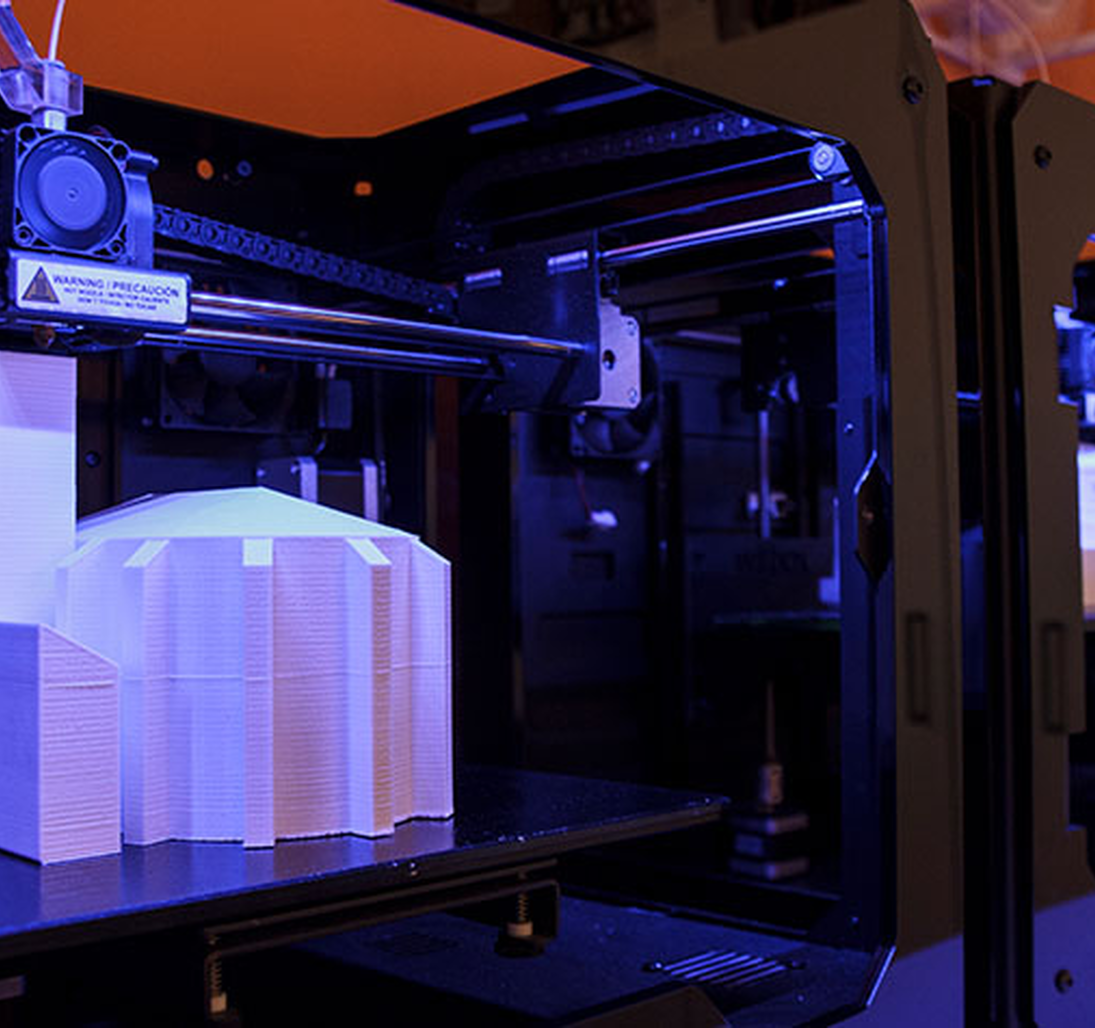

您可以获得最可靠的工业 CT 扫描和工业射线照相服务,适用于塑料、复合材料、铸件、快速成型零件、陶瓷、电子产品、电池等。

X 射线和 CT 检测的创新

Waygate Technologies 的前身是 GE Inspection Technologies,是先进工业射线照相和 CT 扫描解决方案的行业领导者。探索最前沿的创新技术,如 planarCT、散射|校正、速度|ADR 等。

为什么选择伟门科技

在威尔盖特科技公司,我们以前所未有的速度、精度和自动化相结合的创新解决方案开创了工业计算机断层扫描的未来。我们最先进的工业 CT 系统和对卓越技术的执着追求,使我们成为要求最高质量控制和检测标准的行业的首选。从航空航天部件到汽车零部件,我们的 CT 解决方案都能提供卓越的结果,确保所有应用领域的安全、质量和生产率。以下是我们的与众不同之处:

革命性的扫描速度

我们独有的创新技术,如 Scatter|correct 2.0 和 Dynamic 41 数字探测器技术,改变了传统的 CT 扫描,将检查时间从数小时缩短到数分钟,同时保持卓越的图像质量。

无与伦比的准确性和灵活性

我们的系统具有从亚微米细节检测到大规模工业扫描的各种能力,可为各种检测需求提供多功能解决方案。我们的先进技术,如高通量瞄准和多重扫描,可确保无伪影精度和卓越的图像质量。

行业领先的自动化

我们全面的自动化能力,包括样品更换和过滤器更换技术,可实现全天候运行和高达 100% 的生产控制,大大降低了运营成本和人为错误。

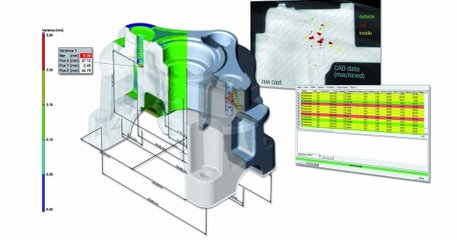

工业 CT 的工作原理是从不同角度拍摄数百或数千个物体的二维 X 射线图像,然后通过计算机处理构建详细的三维模型。这一过程可以显示

- 内部结构和几何形状

- 材料变化和密度

- 缺陷、空洞或裂缝

- 精确的尺寸测量

主要应用包括

制造质量控制 - 检查零件内部缺陷、测量壁厚并验证复杂的内部几何形状。

逆向工程 - 创建现有零件的详细 3D 模型,包括传统方法无法测量的内部特征。

故障分析 - 在不破坏证据的情况下,检查故障部件以了解根本原因。

装配验证 - 检查装配产品的部件位置是否正确,是否存在潜在干扰。

工业 CT 系统与医用 CT 扫描仪不同:

- 使用能量更高的 X 射线穿透金属等致密材料

- 提供更高的分辨率(低至微米)

- 可以处理更大更重的物体

- 通常提供更详细的测量功能

1. X 射线生成

强大的 X 射线源产生一束 X 射线

能量水平根据被扫描的材料密度和厚度进行调整

2. 物体定位

零件放置在 X 射线源和探测器之间的精密旋转台上

旋转台的位置和移动由计算机控制,以实现精确定位

3. X 射线穿透和检测

X 射线穿过物体

密集区域吸收更多 X 射线,而密度较低的区域允许更多 X 射线穿过

数字探测器面板捕获穿过物体的 X 射线,从而创建 2D 投影图像

4. 旋转和图像捕获

零件以小增量旋转 360 度

每次增量,都会捕获 2D X 射线图像

通常在一次完整旋转过程中会收集数百或数千张 2D 图像

5. 数据处理

专业软件处理所有 2D X 射线图像

使用复杂的算法,将这些图像重建为 3D 体积

重建创建由体素(3D 像素)组成的完整 3D 模型

6. 分析和测量

3D 模型可以沿任何方向切片以供内部查看

软件工具可以精确测量内部和外部特征

可以根据密度变化区分不同的材料

缺陷、空隙或夹杂物在 3D 模型中可见

关键技术参数:

X 射线功率(工业应用通常为 100-450 kV)

探测器分辨率和尺寸

几何放大率(由源到物体和物体到探测器的距离决定)

拍摄的投影(2D 图像)数量

使用的重建算法