Waygate Technologies 使工业界更容易获得射线照相检测 (RT) 和计算机断层扫描 (CT) 解决方案,让您能够放心使用,同时还能降低无损检测 (NDT) 的成本。

我们拥有当今最广泛的 X 射线检测和 CT 解决方案 — 从移动式传统胶片、计算机和数字现场放射成像解决方案 (CR & DR) 到 2D X 射线检测系统和 3D 计算机断层扫描,我们已将 X 射线和 CT 检测和计量带到了生产车间,设计了最坚固、最高效、最可靠的 X 射线扫描解决方案等。 一切都是为了帮助您节省时间和金钱,同时提供最为安全可靠的产品。

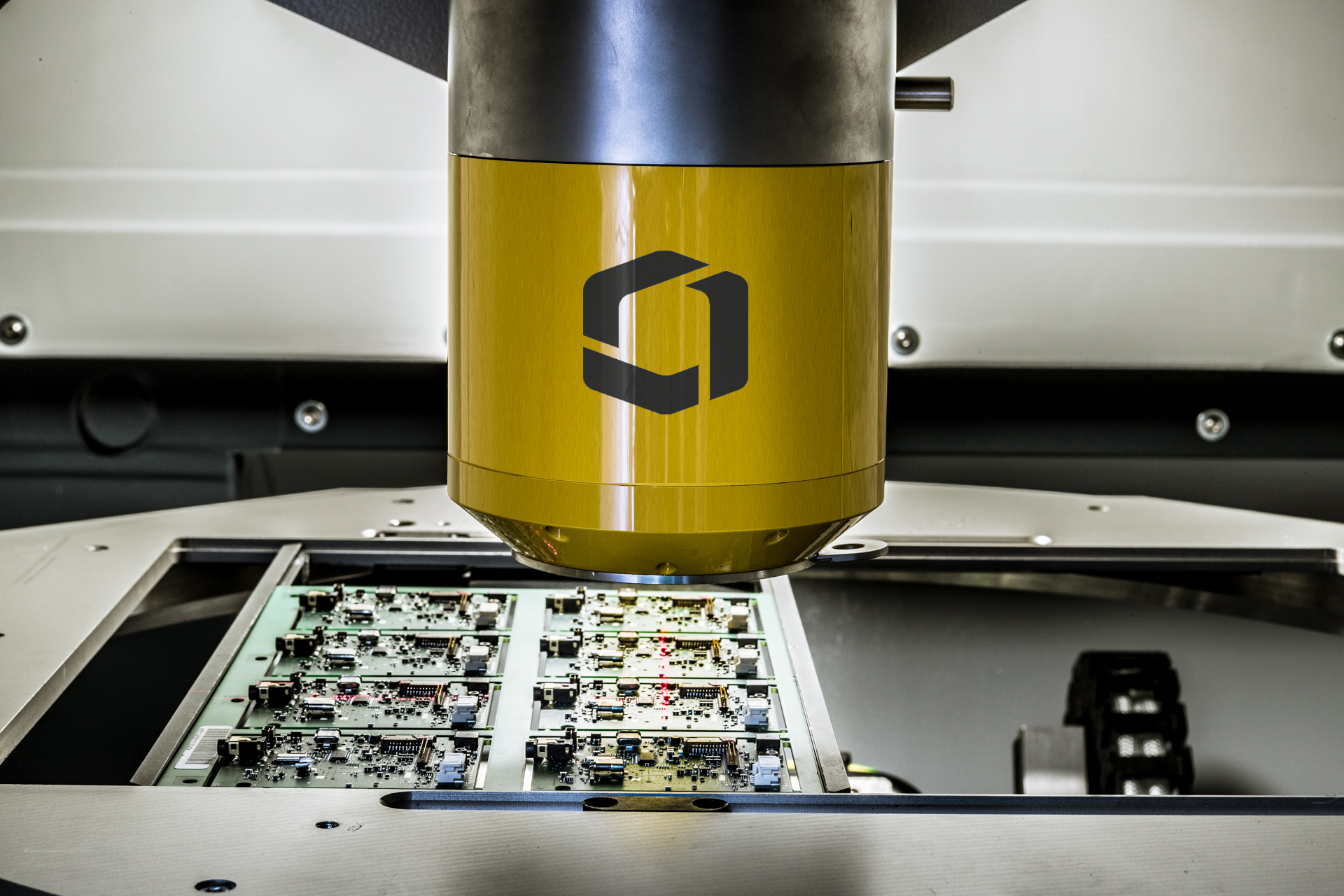

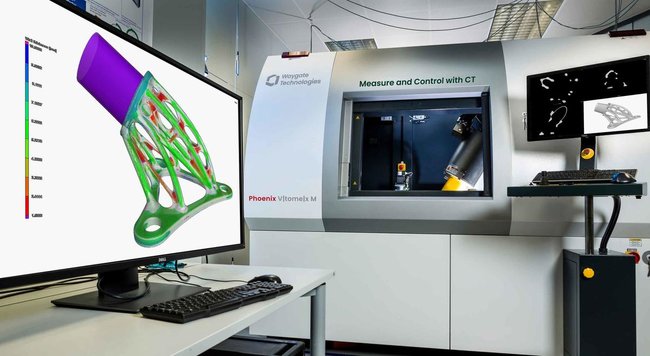

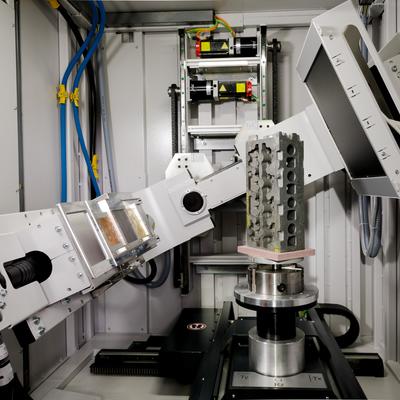

在生产车间实现自动化检测

Waygate Technologies 强大的 X 射线检测和 CT 技术不再仅仅只适用于实验室环境。

在我们经验丰富的团队的支持下,我们可以帮助您将 2D 和 3D 检测整合到您的制造过程中,快速检测隐藏的缺陷、厚度变化、组件偏差和其他看不见的组件。

减少错误,提高生产效率,提高质量并节省时间。

令人安心的无损检测解决方案

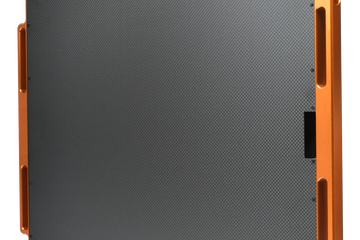

我们拥有各种通过全球认证的移动式和固定式工业射线照相检测解决方案,即使在最苛刻的行业和环境中,也能快速提供可靠的结果。

无论您的无损检测 (NDT) 需求来自何处:实验室、生产车间甚至现场,Waygate Technologies 都能为您提供解决方案,助您以最高效的方式实现最大程度的准确性。

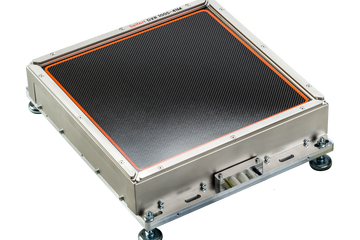

凭借独特的创新技术、独家的探测器技术和更短的曝光时间,您可以获取所需的精确检测结果,从而达到最高水平的安全性和生产效率。

寿命解决方案

我们的服务解决方案在设备的整个生命周期内均可提供最先进的支持。

从安装到拆卸,我们的团队提供了前瞻性和预测性服务以及长期性能优化,从而最大限度地提高您的运行成果。

检测是产品中的一项巨大投资。 我们通过帮助优化生产流程,最大程度地延长正常运行时间,预测故障,优化产品设计来将投资转化为附加价值。

射线照相检测 (RT)/X 射线检测属于无损检测 (NDT) 的范畴,是一种通过 X 射线穿透目标样品进行检查的方法,在此过程中可突出显示材料密度的偏差,这可能是需要处理的缺陷信号。

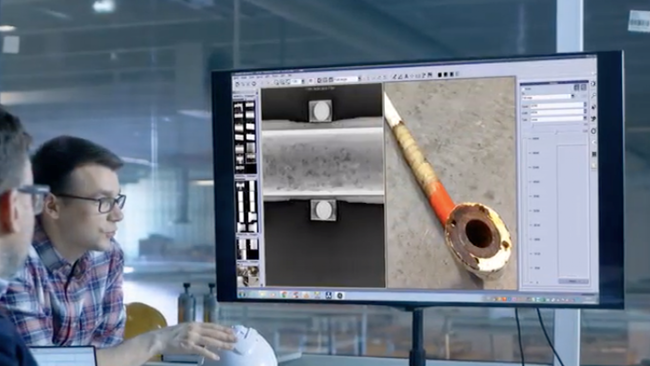

射线照相法使用 X 射线和伽马射线生成目标样品的射线图像,使技术人员能够观察到材料厚度的任何变化、内部和表面缺陷,甚至装配细节(如焊缝、接头、连接器),以确保生产的最高质量和安全水平。

射线检测(RT)的主要优点之一是,它能为给定的目标样品生成永久的硬拷贝(以 X 射线胶片为例)扫描记录。在数字传感器/探测器的例子中,记录是数字的,可以本地或远程存储,不需要与 X 射线胶片相关的处理和存储需求。

什么是 X 射线?

X 射线是一种高能电磁辐射,波长在 1nm 到 1 pms 之间,大约比光波长小 1000 到 1,000,000 倍。由于能量高,X 射线能够穿过吸收普通可见光的材料。

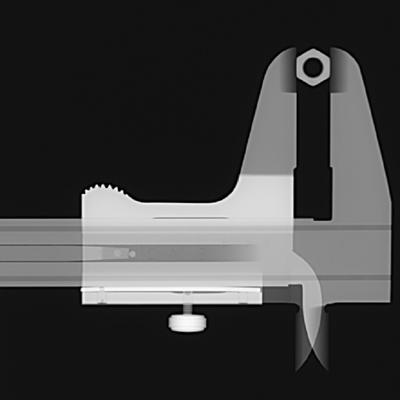

一般来说,X 射线检测系统包括一个辐射安全外壳、辐射防护柜、线性排列的 X 射线管和 X 射线探测器。用户可通过一个可远程控制的操纵装置将样品置于射线束内。最终的 X 射线图像显示在显示器上,供计算机处理图像。此外,X 射线系统还可配备电子程序控制装置,实现样品的自动检测。X 射线图像根据材料密度的差异显示物体特征。

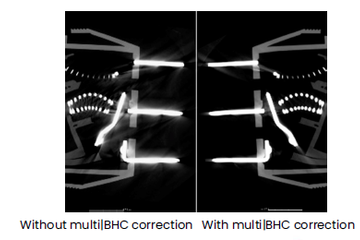

部分 X 射线光谱在穿过物体时会被吸收。物体越厚或密度越高,被吸收的 X 射线就越多,无法通过。穿过物体的 X 射线会撞击探测器,在探测器上形成 X 射线图像。根据入射光线的强度,图像由不同的灰度组成: 物体较厚的部分或密度较高的材料(如铁、铜和铅)比密度较低的材料(如塑料、纸张甚至空气)看起来更暗。

然后在暗室中对胶片进行冲洗--就像一般的照相胶片一样--胶片所捕捉到的不同程度的辐射会表现为不同的白色和黑色。未被目标样本吸收的 X 射线会导致射线探测器曝光。这些区域将显示为黑色。由于吸收率较高或材料密度较大,吸收率较高的区域会显示为浅色。

这样,目标样本中均匀密度因气孔、裂缝或错位等缺陷而发生变化的区域将显示为深色线条,从而使熟练的技术人员更容易检测到。

射线检测 (RT) 主要用于管道、压力容器、储存容器、管道和结构焊缝的焊缝检测和分级。

实际上,凡是用焊缝连接在一起、需要承受某种压力或负荷的物体都需要进行射线检测,以确保焊缝的完整性。

其他检测对象包括机加工部件、金属板或管壁(尤其是在需要考虑腐蚀问题的情况下)。

陶瓷、轻金属铸件或添加剂部件(如航空航天和汽车工业中使用的部件)也要通过射线照相术进行检测。

射线检测(RT)可通过 X 射线或伽马射线实现。X 射线是通过 X 射线管产生的,而伽马射线则是通过引入放射性同位素产生的。

这些辐射源使用的能量比电磁波高得多。

由于射线照相术检测涉及电离辐射,因此必须确保传达和遵守适当的安全准则,以防止辐射。

与其他形式的无损检测相比,射线检测(RT)具有多种优势。 其中包括

可以用胶片或数字方式保存扫描记录

能够观察整个样品

对缺陷的识别水平更高

对操作员和检查员的技能要求较低

训练有素的放射技师不仅能通过 RT 准确定位缺陷,还能识别缺陷的类型、大小和位置。

说到缺点,显而易见的是您要处理的是相对危险的材料,一旦暴露在辐射中,就会对健康造成长期的不良影响。

此外,传统的 RT 解决方案,尤其是基于胶片的解决方案,需要大量时间才能生成可用图像,从而延长了生产周期。

这也是当今许多机构采用数字探测器的原因之一,因为数字探测器可以避免传统 X 射线胶片所需的处理时间。

X 射线发生器

X 射线发生器在真空中通过电子发射产生 X 射线。在击中目标材料后,X 射线被发射出来并射入目标样品。在样品中,X 射线会根据目标材料和密度被吸收或散射。穿过目标样品后,光子会被探测器(如 X 射线胶片或数字探测器)捕获。

数字转换

如今,许多机构正在从传统的胶片射线照相术向基于数字传感器的解决方案转变,以节省时间、降低成本并提高整体无损检测性能。

超声波检测(UT)和涡流检测(ECT)是当今无损检测领域的两种主要方法,因为它们具有更高的信号质量、灵活的探测选项,而且不涉及放射性材料或危险化学品。

UT 依靠超声波探测目标样品并检测其中的任何偏差,而 ECT 则是通过目标样品中的电子电流产生磁场,从而突出显示材料密度和厚度偏差。

ECT 和 UT(尤其是相控阵超声波测试)都比 RT 安全得多,在某些应用中还可以节省时间。

便携性也是 ECT 和 UT 解决方案的一大特点,因为它们往往更小、更易于操作,因此适合在现场使用,而 RT 则更适合实验室或生产线应用。尽管如此,目前有几种便携式 RT 解决方案可以成功部署到现场。

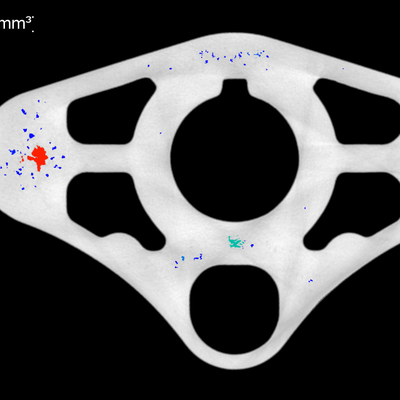

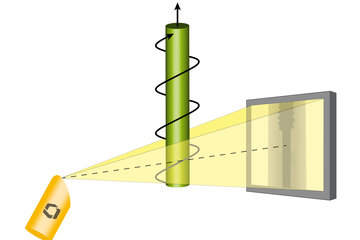

计算机断层扫描可提供被检查物体的三维空间图像。

CT 图像将不同的材料显示为不同的灰色(或不同的颜色)。要生成三维图像,需要围绕一个旋转轴(360°)拍摄大量二维 X 射线图像(或切片)。

然后使用复杂的重建算法将这些 X 光图像重新格式化为结构的体积表示(三维)。