无损检测 (NDT) 是指可让检测人员评估和收集材料、组件、焊件、系统或总成相关数据的一系列检测或测试方法,同时不会对它们造成永久性改变或损坏。

Waygate Technologies 是无损检测产品的全球领导品牌,广泛用于工业无损检测、无损检查过程。 我们的产品涵盖了先进的无损检测设备和服务解决方案,能为您的射线照相检测、涡流检测、超声波检测以及远程视觉检测任务提供助力。

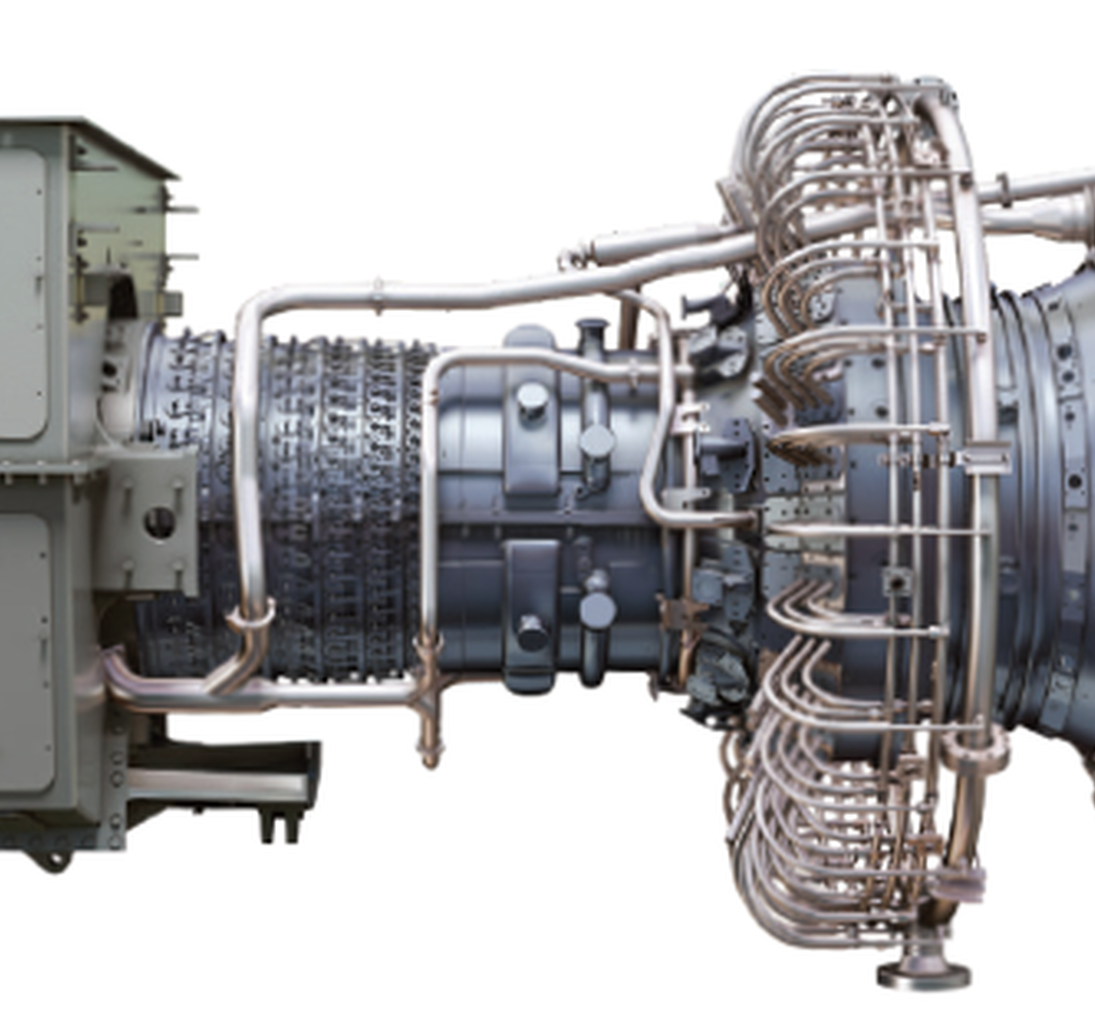

我们拥有一流的检测性能,并且致力于推动技术创新,这使得我们成为了航空航天、电子、汽车、电池、增材制造和能源行业客户的可靠合作伙伴。

Explore Our Portfolio

Non-Destructive Testing (NDT) also known as Non-Destructive Examination (NDE) refers to any type of non-invasive inspection technology used to inspect an object without damaging it in any way.

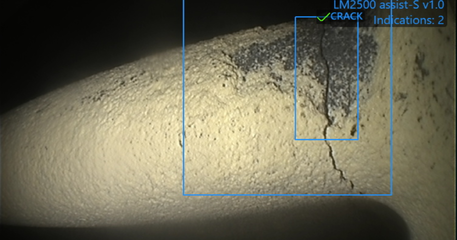

While there are several types of NDT/NDE, it is generally understood that these methods are capable of identifying the presence of damage or the mechanisms that may cause damage such as cracks, corrosion, ineffective welds, part misalignment, and so on.

As the name would suggest, Destructive Testing does in fact damage the sample in question, typically through deformation as the result of a stress test for tensile strength, bend strength, mechanical cutting, or the like. Non-Destructive Testing, as stated earlier, allows you to test your part without causing any damage as a result of testing or inspection.

This allows you to preserve your production sample, or in the case of equipment that is already in service, to keep that equipment if it is deemed to be fit. Destructive testing will result in an unusable part by virtue of the testing process, even if it was free of defects prior to testing.

Non-destructive testing brings with it many advantages over traditional testing methodologies. NDT can save your organization time and money in many ways, such as:

- No wasted samples, as there are no samples. 100% of your production remains devoted to end-use.

- No removal of parts or production shut down in some cases which not only saves time and money but also affords testing of a component as it resides installed within its system and all the unique loads and stresses that come with that application - something you cannot reliably replicate with DT.

- Predictive maintenance - as part of a predictive maintenance strategy, NDT can oftentimes be employed to identify areas of concern before they lead to a problem or failure.

- Better end products thanks to advanced imaging technologies and accompanying software that enables you to see flaws in greater detail - so you can reverse their effects sooner in the production cycle and optimize your production processes to avoid scrap and recalls.

There are numerous applications where non-destructive testing makes sense, but industries that rely on NDT to a large degree are:

While there is no single solution that trumps all other non-destructive testing technologies, some do lend themselves to specific tasks, such as Computed Tomography (CT) for casting, 3D printing, and additive manufacturing, ultrasoundfor corrosion management, or eddy current testing for coating thickness, welds, heat treatment, and the like.

射线照相检测 — 是一种形式的无损检测 (NDT),通常采用伽马射线或 X 射线来检查制造件是否存在肉眼检测所无法查出的缺陷或瑕疵。

射线照相检测解决方案由两部分组成,包括一台射线发生器 ,顾名思义,它能够生成穿过样品的 X 射线,还有一台探测器,能够捕获射线以及生成的图像以供检测:

- 微聚焦 X 射线管 — 在真空管中,电子从加热的灯管中激发出来并在电位差 UACC 的作用下向着阳极加速运动。 电子通过阳极上的小孔进入磁透镜,磁透镜能够将电子束聚焦到目标上一个直径数微米的小点上。 靶件含有一层沉积在金刚石或轻金属板上的薄钨层,它还是 X 射线的出射窗(传输管)。 在钨层中,电子会被突然减速,从而生成 X 射线。 因此,焦点代表一个非常小的 X 射线源,即使是在高倍放大下,也能实现微米级的出色清晰成像。 最新的纳米聚焦管通过多个电子透镜能够实现低至 200 纳米(0.2 微米)的细节检测能力。 电子束由偏置电压 UG 通过维纳尔电极进行控制。 一组偏转线圈将电子束和透镜的光轴进行对齐。 由于焦点与出射窗外表面的距离仅有 0.4mm,因此 X 射线锥体会以超过 170° 的角度进行扩散。

- 数字探测器阵列 — X 射线阴影图像由闪烁薄膜转换为可被光电二极管阵列直接检测到的可见光。 这种技术的主要优势在于无失真图像、高动态性以及优越的对比度分辨率。 最新的恒温高动态 DXR 数字探测器阵列技术能够实现每秒高达 30 帧的实时图像。

工业领域中常用的解决方案是可直接使用的便携发生器/探测器解决方案,如用于 石油和天然气管道检测,以及大型实验室和/或生产车间 X 射线检测和计算机断层扫描 (CT) 系统的解决方案,常见于汽车、航空航天和电子器件制造业,后者可提供更高的精密度。

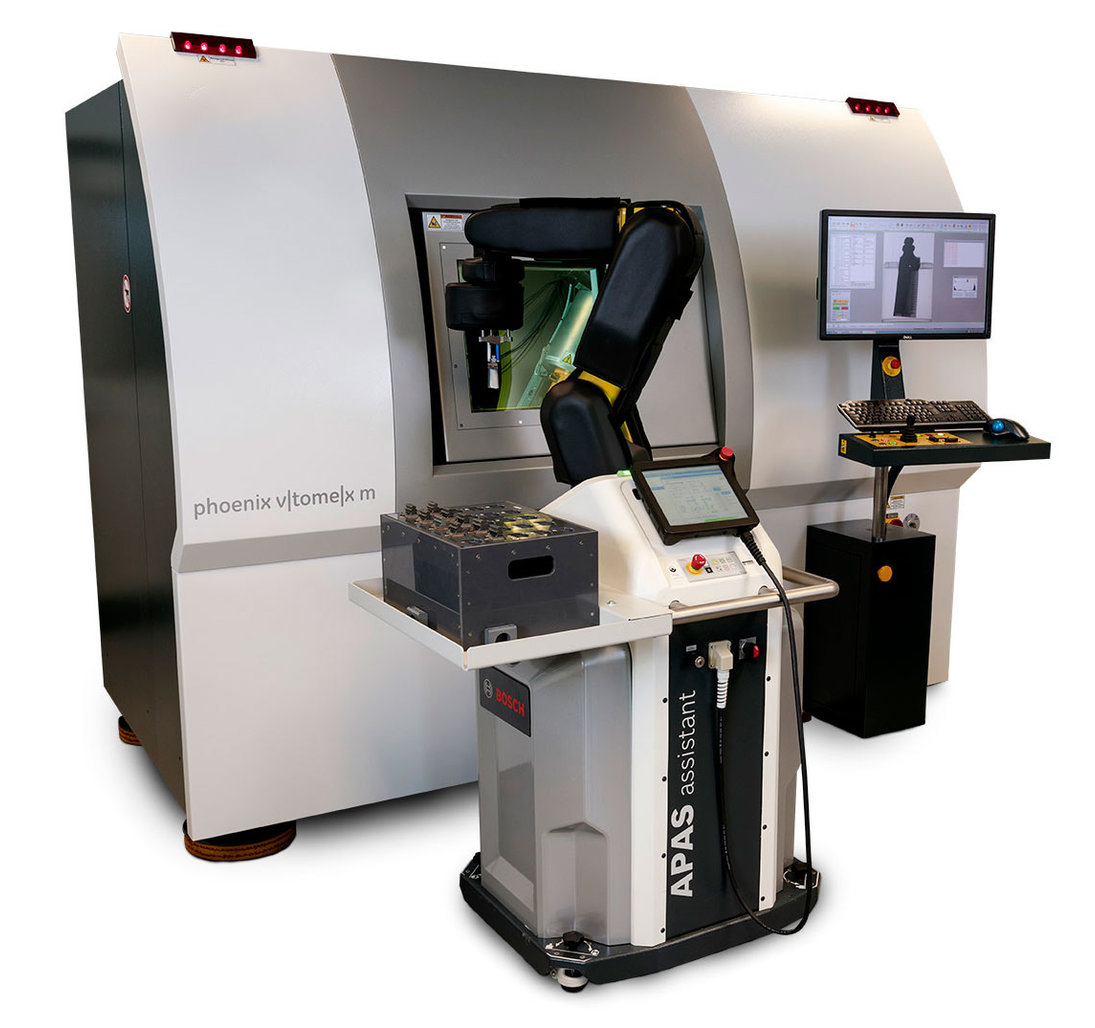

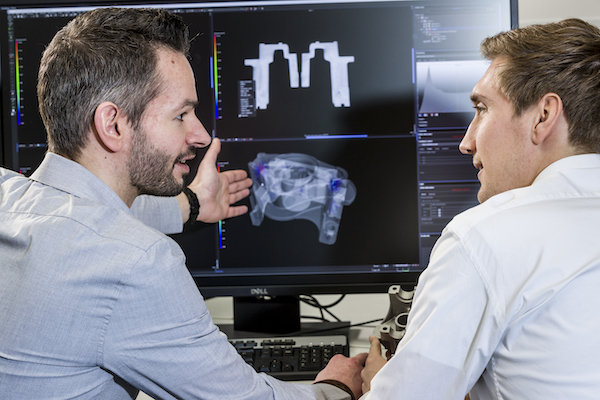

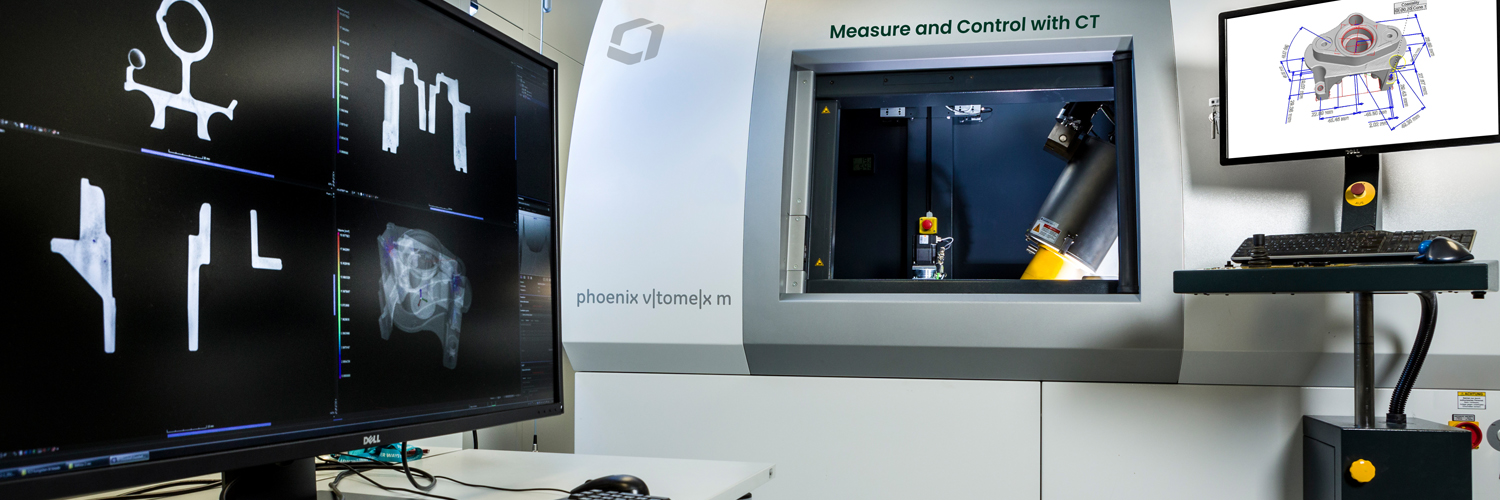

计算机断层扫描是另一种形式的无损检测 (NDT),通过数百张 X 射线图像,创建扫描样品内部和外部的三维模型。

工业 CT 扫描的扫描仪分为三种,即锥形束、线形束和高速龙门式螺旋:

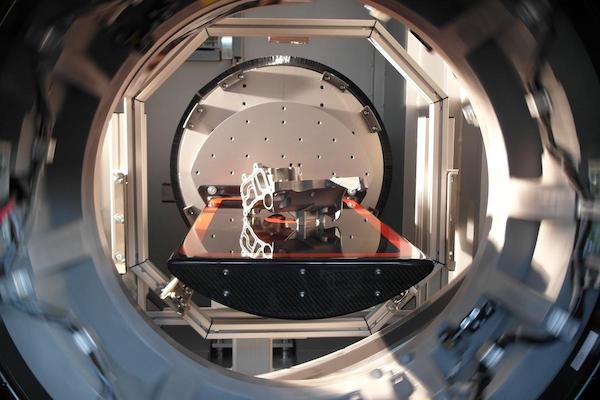

- 锥形束 — 通过工业锥形束 CT 生成体积数据,将样品逐步旋转完整的 360°,获取一系列的二维 X 射线图像。 这些投影包含了样品内部吸收物体特征的位置和密度信息。 这些累积的数据随后会用于体积数据的数值重建。

- 线形束 — 为了保证高质量的 CT 数据,减少 X 射线高能量下的散射伪影,准直线探测器阵列目前正广泛用于 CT 数据获取。 将样品逐步旋转完整的 360°,针对每一层横截面获取一组 X 射线剖面。 通过扇形射束垂直移动样品并重复该过程,就能获得一组代表样品体积的横截面数据。

- 高速龙门式螺旋 CT — 在医学计算机断层扫描技术的高速螺旋 CT 中,一台带有 X 射线管和相应线形探测器的龙门,会围绕在直线传送带控制器上前进的工件进行旋转。 为了确保能够获得测量时间短、散射伪影少的理想图像质量,这种技术采用了高灵敏度的多线探测器。 一般的铸件会被扫描 10-90 秒。 数值体积重建会自动启动,甚至也会全自动执行 3D 评估任务,例如包括优劣判断在内的自动化缺陷识别 (3D ADR)。

一般适合采用 CT 的任务包括 缺陷检测、计量、故障分析等。

现代工业 CT 解决方案的关键优势之一是,能够进行零件与零件或是零件与 CAD 的对比,在其中将两个模型进行堆叠和/或对比:一是 CAD 文件或一个明确良品的参考文件,另一个则是正在接受扫描的生产样品。 这种细节程度和参考水平显著提高了缺陷检测率,并且可用于逆向工程和几何尺寸标注。

超声波检测 (UT) 是另一种形式的无损检测 (NDT),通过将超声波传入材料和样品,以检测是否存在裂缝和撕裂等缺陷和测量厚度,这是管道焊接、粘接和腐蚀防护中的一项重要措施。

自动化超声波检测 (AUT) 指的是使用 UI 技术,其中有通过机械系统驱动的传感器和接收器,可以保证测量结果一致,并且能够多次重复测试。 AUT 的常见应用之一是管道检测,将系统夹持在管道外侧,然后沿着管道长度前进或导航,沿途收集分析的数据。

相控阵超声波检测 (PAUT) 是一种采用一系列相控阵探头的 UT 解决方案,探头能够聚焦扫描,而无需实际移动探头,适合扫描传统单晶探头无法发挥作用的狭小位置,或是运动受限导致扫描空间有限的位置。 PAUT 是一种卓越的缺陷检测解决方案,不仅能够应对时间有限并且扫描仪的移动能力受限(或无法移动)的情况,还能够提升您的检出率 (POD)。

我们丰富的无损检测 (NDT) 解决方案代表了当今一流的无损检测技术,几乎可用于各行各业的任何应用。

阅读下方的案例研究,即刻了解我们如何为您现今的无损检测计划增添价值。