NDT for Laboratories and Academia

Technologies made for your research challenges

Inspection and NDT solutions for Laboratories and Academia

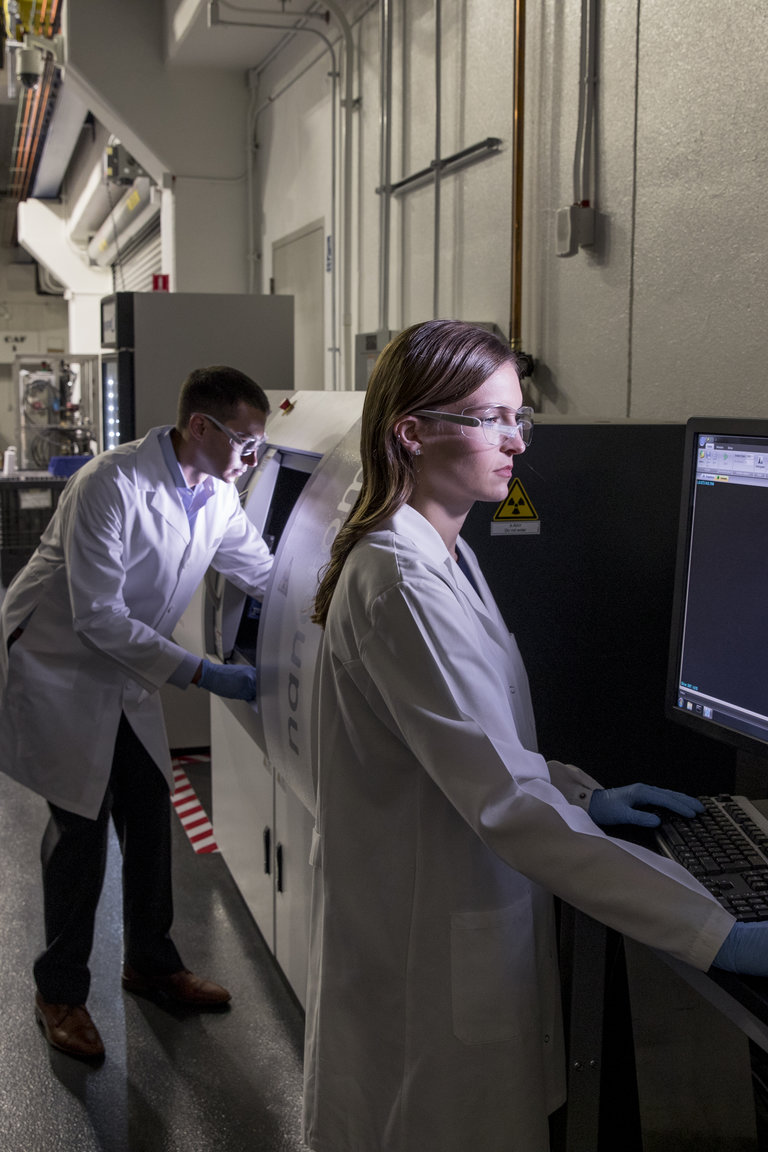

Since the detection of X-rays 125 years ago, Waygate Technologies has been on the cutting edge of nondestructive testing solutions for laboratories and academic study. We’ve pioneered technologies including nanofocus X-ray tubes, micro- and nano-computed tomography, and ultrasonic inspection. Leading scientists around the globe, in fields from materials science to geology to archaeology, rely on our superior imaging capabilities to make the invisible visible.

For more than 20 years, we have also been supporting the battery industry, which develops and manufactures batteries that are becoming increasingly important for our daily lives. An important role is played by academia and laboratories researching the optimization of old battery types and the development of new ones. With our hardware, software and service solutions, we support them in working on the next technological breakthrough.

Navigating complexity: advanced battery technology for your research challenges

Universities and labs often face challenges when testing new battery technologies

Advanced battery technology requires sophisticated testing methods

Battery life cycle assessment involves evaluating environmental impact, energy efficiency, and recyclability

Limited budgets can hinder universities from acquiring advanced equipment or experienced personnel

How Waygate Technologies can add value

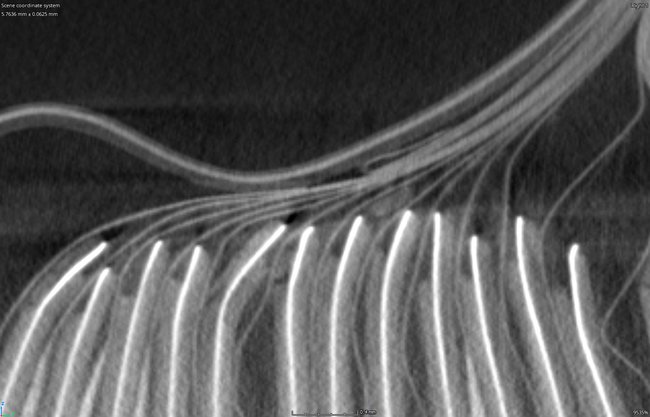

CT scans provide non-destructive, high-resolution 3D images of battery internals, revealing minute details without disassembly

CT scans analyze internal structures under stress, revealing how materials and designs withstand mechanical and thermal cycling for long-term durability

CT scans identify micro and nano-scale defects early in development, enabling design optimization for improved performance and safety

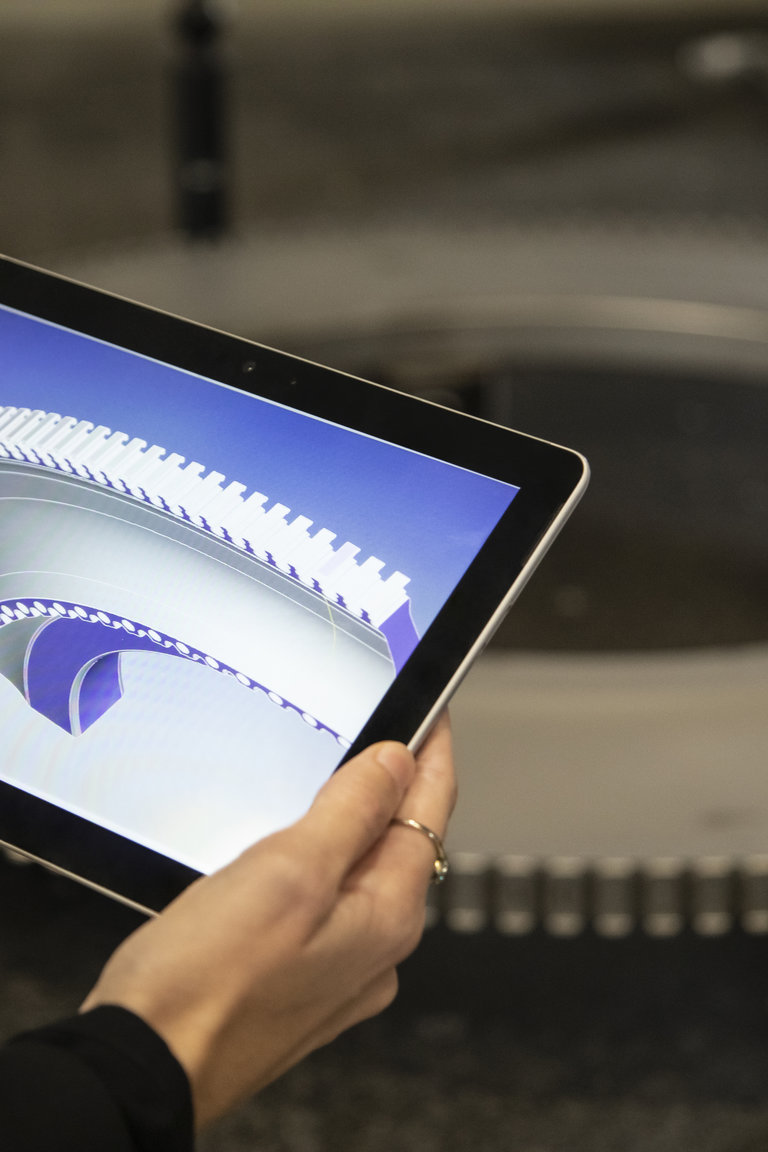

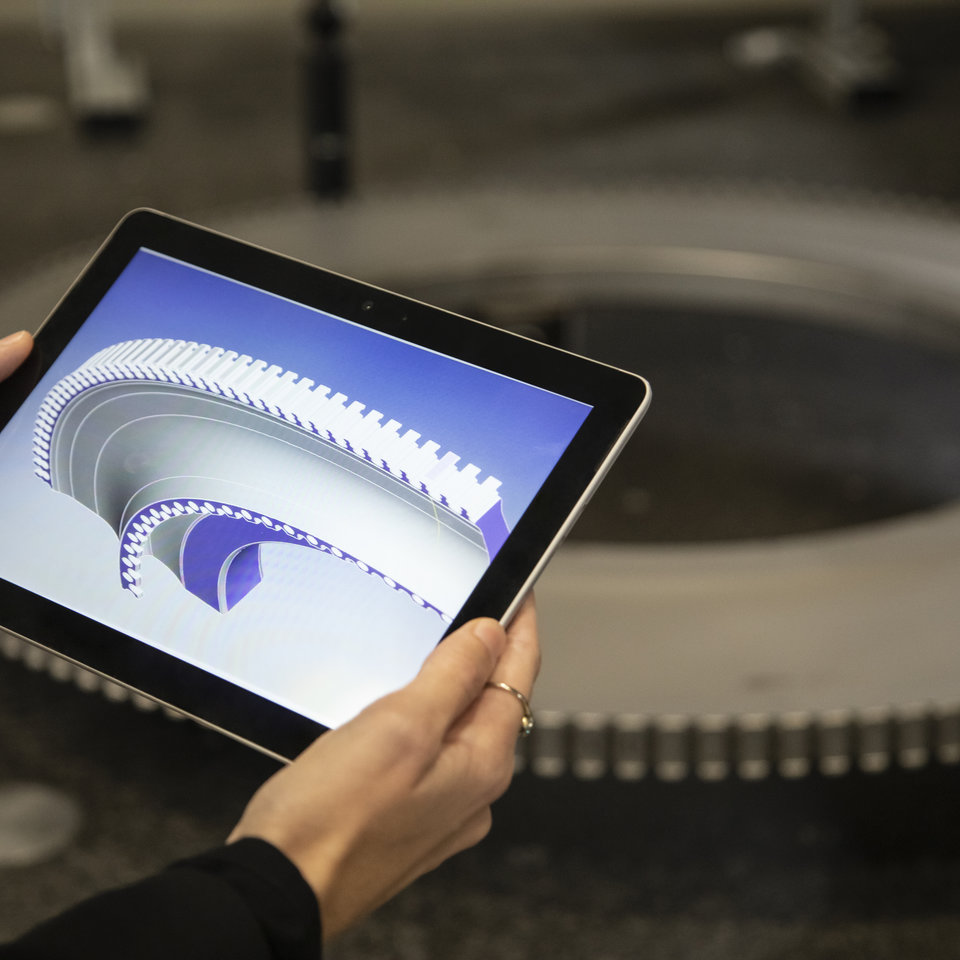

CT scans verify electrode alignment and provide data for structural optimization, enhancing battery performance and efficiency

CT scans assess electrolyte distribution uniformity, aiding in filling process optimization and performance enhancement

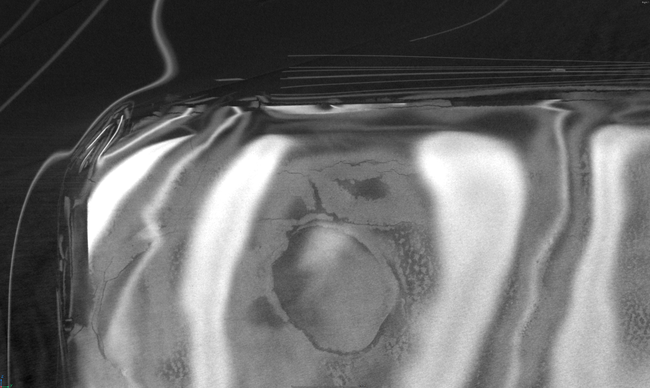

CT scans analyze batteries throughout their lifecycle, revealing degradation mechanisms and correlating them with performance data

CT scans analyze failed batteries to determine root causes, improving the reliability and safety of future designs

CT scans enable rapid prototyping and iterative development by providing immediate feedback on internal structures

Our Hardware Offerings

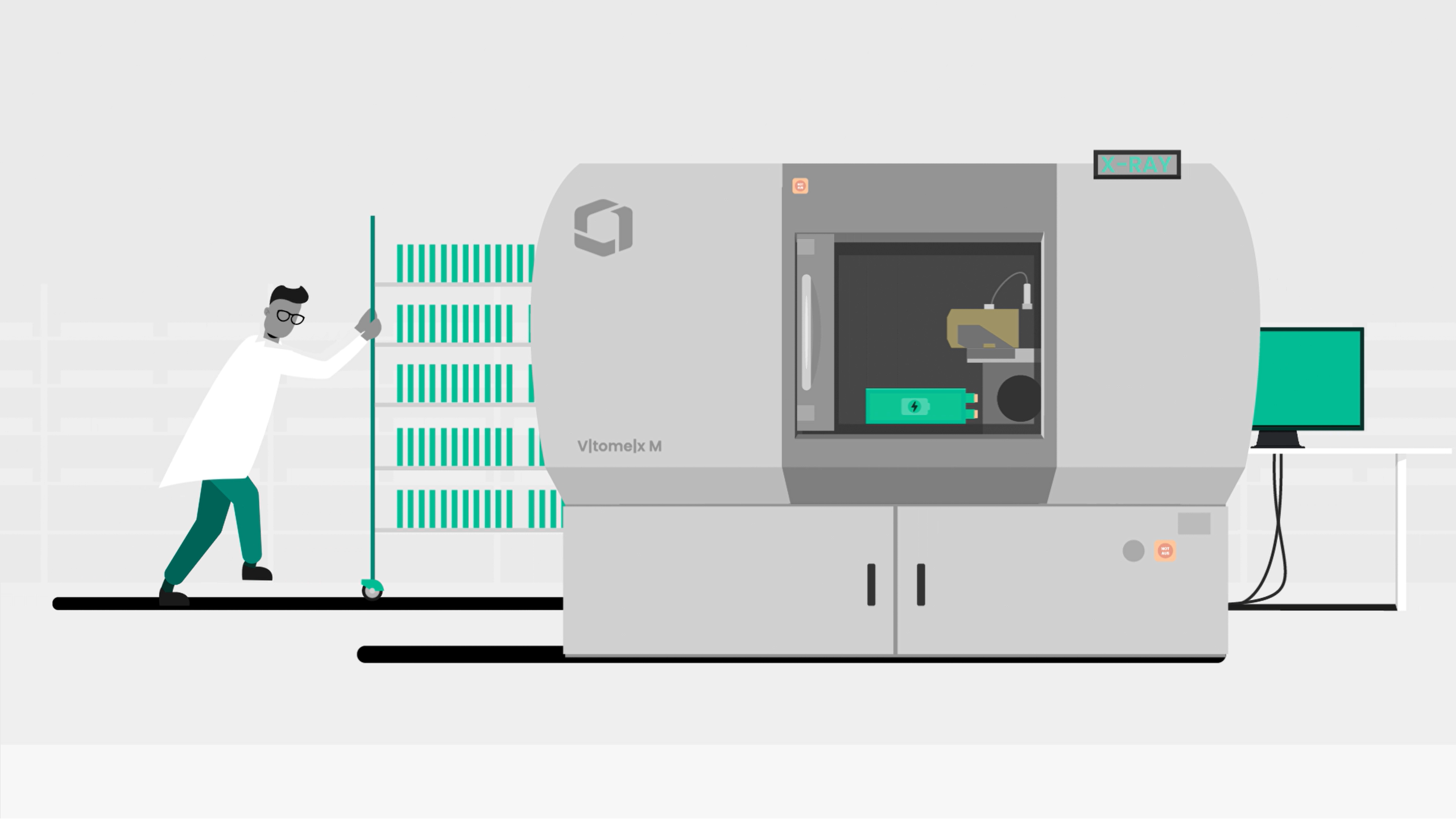

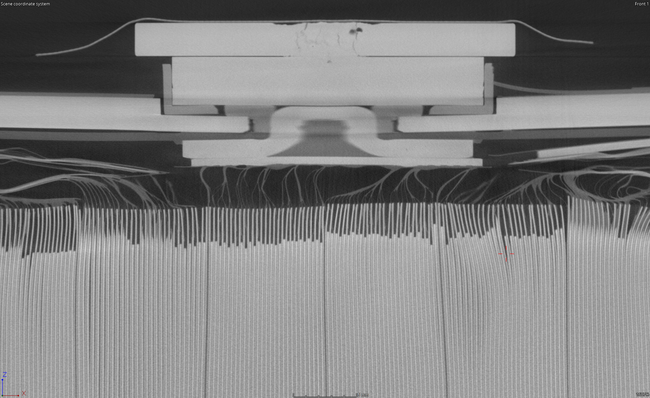

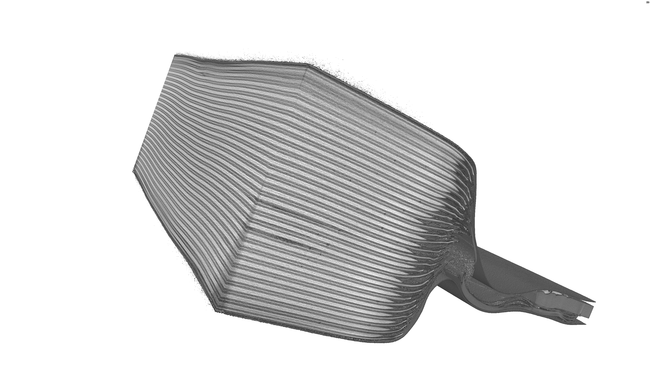

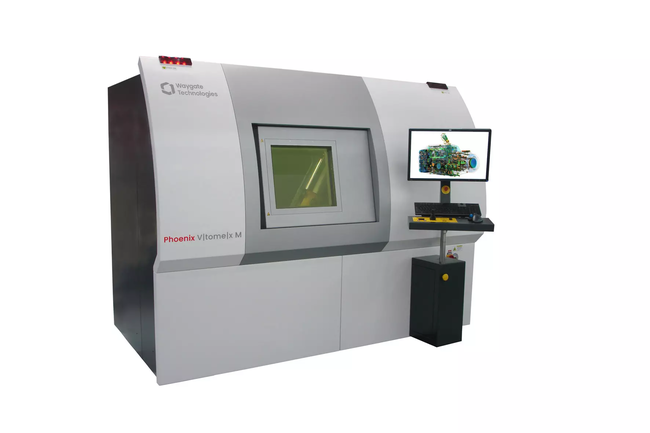

Our flagship computed tomography solution Phoenix V|tome|x M Neo sets a new standard in flexibility, speed, and detection quality, making it the ultimate solution for battery testing, offering precise anode and cathode measurements, as well as failure analysis for various battery cell configurations.

Designed for 3D metrology and analysis with scatter|correct technology to automatically remove scatter artifacts for higher image quality. High-quality 3D micro- and nanoCT results and outstanding metrology precision with 300 kV penetration power enable improved safety and throughput.

A powerful, compact 450 kV precision CT scanner specially designed for large sample 3D computed tomography. Its production-oriented, low-maintenance design offers speed and flexibility allowing for safe production inspection and metrology with a VDI/VDE 2630-1.3 conform precision spezification of SD ≤ (15 ± L/50 mm) µm.

Phoenix Power|Scan HE

High Energy CT Inspection starts here

The combination of penetration power and our advanced CT features such as Scatter|correct technology make this CT system predestined to scan extremely large, heavy and high absorbing complex parts and assemblies with unmatched speed, precision, and ease of use — enabling faster, more precise inspections.

The Phoenix Microme|x Neo and Nanome|x Neo provide high-resolution 2D X-ray technology, PlanarCT and 3D computed tomography (CT) scanning in one system. The systems are ideally suited for efficient non-destructive testing (NDT) of electronic components such as semiconductors, PCBAs, lithium-ion batteries and more.

Our Software Offerings

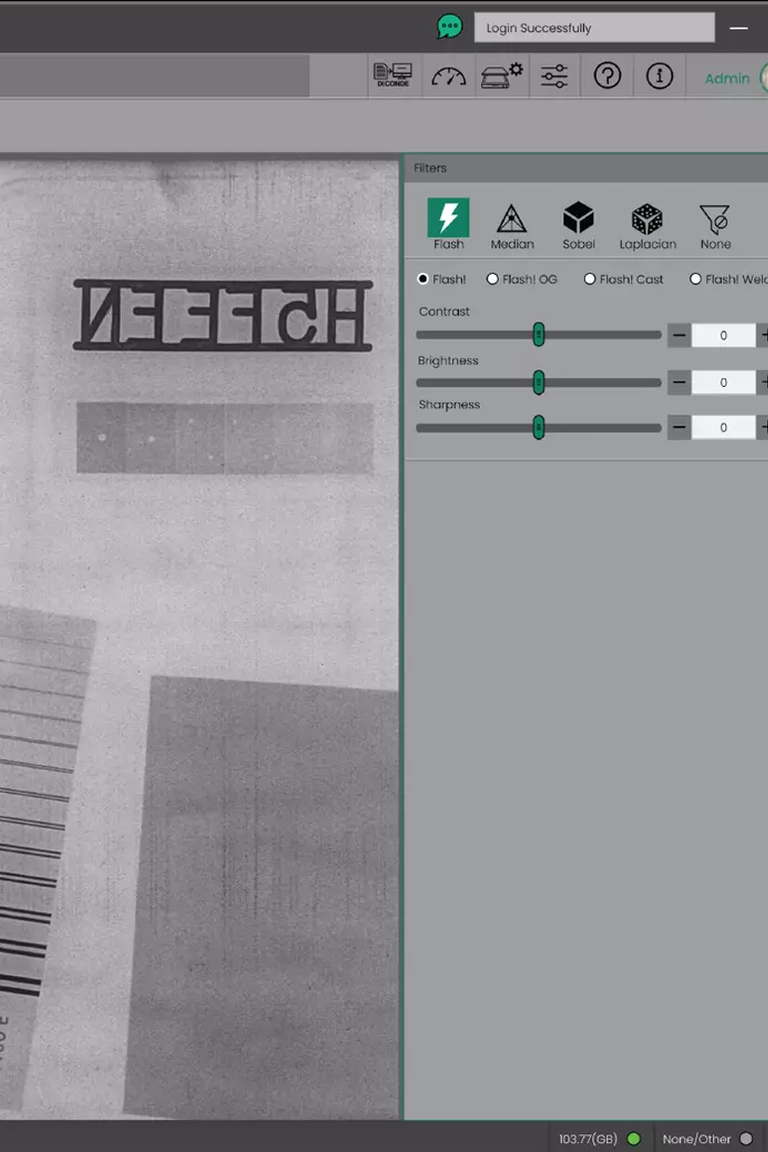

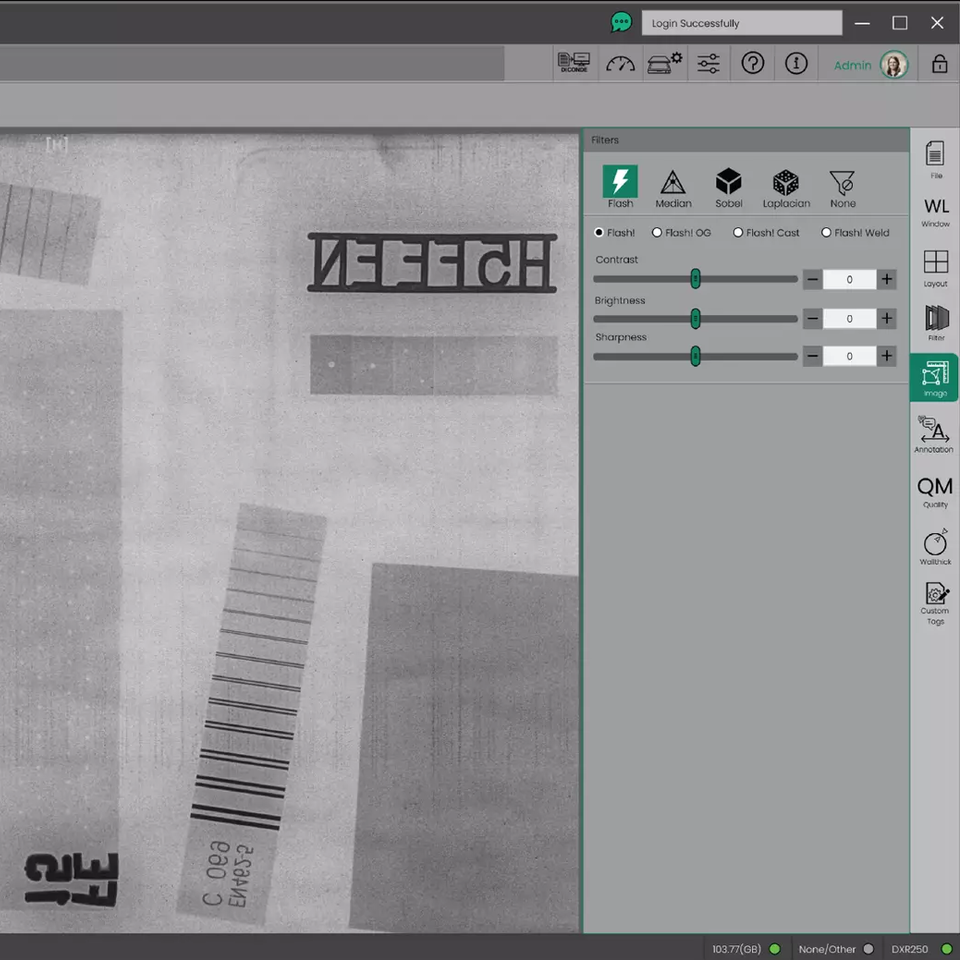

Software para automatizar seu fluxo de trabalho de análise de defeitos

Software de ADR (reconhecimento automático de defeitos) para uso local baseado em IA com algoritmos ensináveis específicos para avaliar a qualidade da bateria e de outros componentes para uma ampla gama de peças e utiliza e detecção automatizada de defeitos microestruturais das imagens de TC

Our Service Offerings

Our Customer Solutions Center experts offer a broad range of services ranging from in-depth consultations and feasibility studies to evaluate the best inspection solutions for individual inspection tasks, highly customizable testing solutions covering defect analysis or 3D measurement or on-demand or pay-per-scan inspection services with latest Waygate Technologies NDT equipment.

O software Datos|x é usado para adquirir e reconstruir volumes de dados de TC a partir de sistemas 3D. O X|approver é um software de ADR (reconhecimento automático de defeitos) com aprendizagem de máquina no local, que tem algoritmos ensináveis específicos para avaliar a qualidade da bateria e de outros componentes. O software da Waygate Technologies é constituído pelo gerenciamento de fluxo de trabalho completo e intuitivo e por uma abrangente biblioteca de ADR executada em segundo plano da produção, proporcionando uma tomada de decisão automática. As funções de relatório permitem a identificação rápida de possíveis tendências negativas na produção.Operadores autorizados podem parametrizar as amostras digitalizadas (por exemplo: para uma detecção altamente precisa do problema de saliência). Além disso, os algoritmos vão adquirindo mais precisão ao longo do tempo. Os resultados altamente consistentes da análise de defeitos podem reduzir a carga de trabalho de operadores altamente qualificados e, portanto, ajudam as empresas a se tornarem mais independentes dos operadores. O software da Waygate Technologies também pode ser implantado na nuvem para fazer um ADR adicional a partir de baterias e outros elementos.

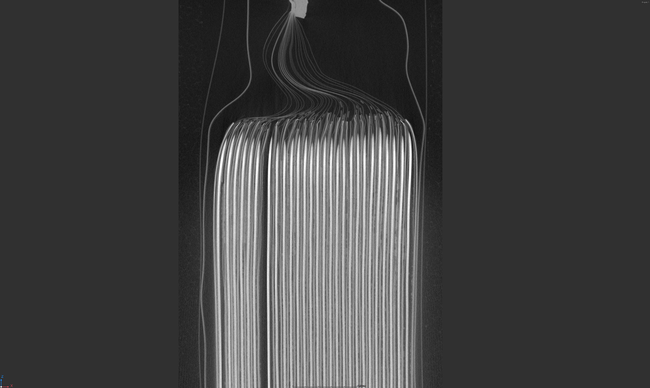

A estrutura das baterias é complexa, e não há um padrão em comum entre os fornecedores. Depois de construída, a bateria é vedada e é como uma caixa preta. A verdadeira integridade da estrutura em seu interior é desconhecida. Para evitar o descarte, é necessário analisar o interior de forma não destrutiva, e a tecnologia de inspeção por TC é a melhor forma de fazer isso. Nossa linha de produtos Phoenix fornece certeza para fabricantes e fornecedores de peças originais e ajuda a reduzir a frequência de recalls e descartes de alto custo.

Com a tecnologia de TC 3D, podemos ver o interior da bateria após a montagem, inspecionar de forma mais detalhada e avaliar toda a célula com mais precisão. Por isso, a TC é a melhor solução para detectar a causa de falhas ou testes ruins em baterias. Dessa forma, a TC reduz a frequência de falhas em testes e, consequentemente, de descartes, os custos e o impacto ambiental. Entretanto, o principal objetivo dos nossos clientes é otimizar a rentabilidade. Cada célula que desempenha mal em um teste reduz a eficiência e aumenta os custos. A TC é uma ferramenta universal para controlar a célula.

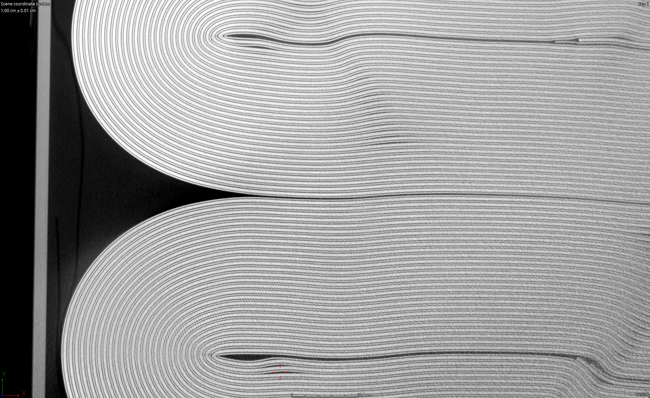

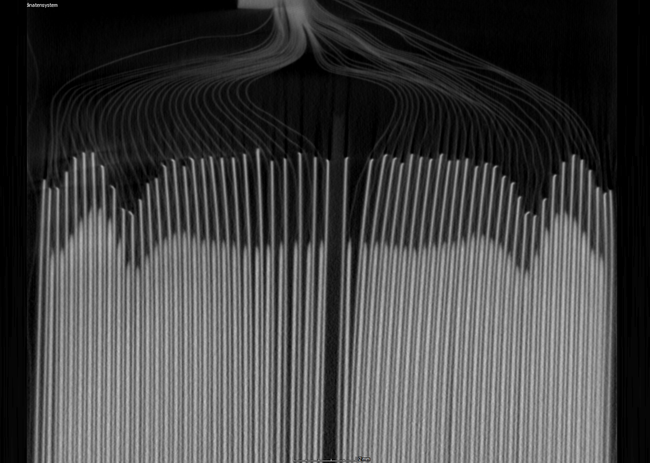

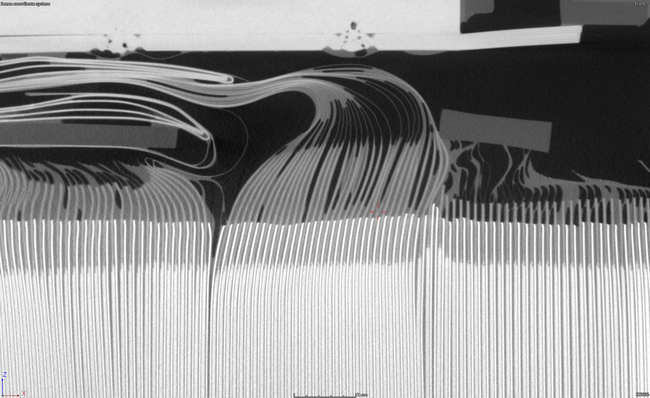

Por exemplo, as baterias usadas em veículos elétricos ou no armazenamento de energia são constituídas por módulos, e cada módulo é formado por várias células. Ao inspecionar as baterias no nível da célula, os engenheiros analisam a fabricação mecânica para ver se há inclusões e avaliar a homogeneidade dos eletrodos, as conexões internas (soldagem) e a disposição dos eletrodos nas células. A inspeção da geometria dos eletrodos envolve a análise do espaçamento entre os eletrodos, seu tamanho e a orientação em relação a cada eletrodo, a distância em relação à parede e seus ângulos. Isso também pode ser feito com sistemas de raios X 2D, mas os inspetores não verão o quadro geral porque, em geral, somente um ou dois tipos de defeitos significativos são visíveis dentro de todos os elementos sobrepostos de uma imagem de raios X. A tomografia computadorizada (TC) industrial apresenta o quadro geral das partes críticas da célula e sua disposição dentro da carcaça. Assim, os inspetores podem detectar qualquer tipo de defeito que cause desvios na absorção dos raios X.

Os institutos de pesquisa sobre baterias, fabricantes de equipamentos originais e fornecedores dos setores automotivo e eletrônico usam a TC na garantia da qualidade no desenvolvimento, na produção e na análise de falhas. Quando uma bateria falha em um carro ou dispositivo eletrônico e volta do campo, é feito um teste de TC. A abertura da bateria pode danificá-la. Portanto, é necessário fazer uma inspeção não destrutiva antes disso. Pode-se usar a inspeção por TC para verificar se havia ou não algum defeito antes da abertura da bateria. Se, depois disso, os técnicos precisarem abrir um módulo, a TC lhes mostra, com precisão micrométrica, onde está o defeito e onde eles podem colocar suas ferramentas com segurança para uma análise destrutiva detalhada.

Para atingir uma profundidade ainda maior, a Waygate Technologies tem uma parceria com a Thermo Fisher. Enquanto a TC permite a localização precisa em 3D (dentro de alguns mícrons) de anomalias dentro de baterias e outros itens, a Thermo Fisher ajuda a expor anomalias usando lasers para cortes cirúrgicos com precisão micrométrica no objeto sob investigação, poli-las com plasma e analisá-las em nível atômico usando a microscopia eletrônica. Essa sinergia da detecção de defeitos não destrutiva em 3D e localização com a exposição de defeitos com base em laser no local determinado pela TC, seguida pela análise de defeitos por meio da microscopia eletrônica de varredura, possibilita, pela primeira vez, um fluxo de trabalho multiescala, desde a escala macro até a atômica.

A taxa de descarte de baterias de veículos elétricos (EV) ainda é muito alta. Os grandes fabricantes de baterias podem produzir cerca de um milhão de células por ano em uma fábrica. Se a taxa de descarte atinge um valor percentual de dois dígitos no processo, isso representa uma grande quantidade de células desperdiçadas que não cumprem os padrões de qualidade. Um grande comprometimento da lucratividade - e do ambiente.

Além disso, é difícil fabricar essas baterias, principalmente se os fabricantes desejam obter o rendimento máximo dos materiais utilizados. Muitos recorrem à Waygate Technologies para medir a eficácia do empilhamento de eletrodos. São eletrodos finos alternados que precisam ser posicionados de forma muito precisa para obter o máximo de função e desempenho. A cada eletrodo posicionado incorretamente, a capacidade diminui, provocando, por exemplo, a redução da autonomia de um carro.

A demanda por baterias no setor de eletrônicos, em rápido crescimento, levou à necessidade de tempos de desenvolvimento extremamente curtos e ciclos de produção mais rápidos, sem pôr em risco a segurança e a qualidade dos produtos. Dispositivos com defeito representam não só riscos de responsabilidade jurídica, mas também altos riscos à reputação. As baterias de íons de lítio estão entre os dispositivos de armazenamento de energia mais poderosos comumente usados em dispositivos eletrônicos portáteis, fontes de energia estacionárias e veículos elétricos. Fabricantes e fornecedores estão trabalhando duro para aumentar a capacidade de carga, estender os ciclos de vida e cumprir todas as normas de garantia de qualidade e segurança. Ao detectar falhas de forma precoce e não destrutiva, a TC industrial possibilita que os fabricantes evitem custos posteriores monitorando instantaneamente sua saída de produção, obtendo dados estatísticos sobre a qualidade e garantindo que todos os parâmetros de produção estejam sempre com valores ideais. As soluções de raios X e TC industrial da Waygate Technologies, com tecnologia de ponta, permitem testes não destrutivos altamente flexíveis e seguros de protótipos e baterias e oferecem aplicações avançadas de testes e medições para controle da qualidade e análise de todos os estágios do ciclo de vida de uma bateria, desde o laboratório até a produção em série.

A inspeção por TC permite analisar baterias de diversos tipos e tamanhos e defeitos na mesma linha ou em várias linhas diferentes. Além disso, reduz o tempo de troca e a quantidade de funcionários necessários para movimentar baterias de grande porte para inspeções.

Há uma grande variedade de células de bateria. O setor de veículos elétricos, por exemplo, encontra-se em um processo constante de aprendizagem. Como nesse setor emergente de produção em massa os dados sobre a localização dos problemas ainda estão sendo coletados, ainda não há um controle do processo estatístico. Frequentemente, é preciso redefinir os processos. Cada vez que algo muda, a curva de aprendizagem reinicia. No setor de eletrônicos, o nível de maturidade das baterias é mais alto, mas, por outro lado, é necessário gerenciar volumes de produção em massa muito maiores nesse setor.

A Waygate Technologies oferece um software de ADR como parte do InspectionWorks, uma plataforma de software de gerenciamento de dados abrangente e agnóstica, e em combinação com equipes de serviços especializadas. Depois de ser configurado e implementado no local do cliente por especialistas da Waygate Technologies, o software de ADR X|approver se treina automaticamente nas tarefas de inspeção que o cliente específico geralmente executa e nos defeitos que ocorrem durante essas tarefas. Ao aprender sobre os tipos de falha específicos, o software de ADR se torna cada vez mais preciso, reduzindo a quantidade de falsos negativos e garantindo a maior eficiência da inspeção.

Nossa linha de produtos Phoenix oferece certeza a fornecedores e OEMs de veículos e dispositivos eletrônicos.

Sempre conseguimos encontrar novos defeitos em linhas de produção de baterias. Nossos sistemas de TC ajudam ao analisar a bateria inteira. Outros equipamentos de teste focam em um único modo de falha. Fazem um teste referente a uma falha e, após a sua eliminação, é possível que uma amostra se saia mal nos testes por causa de outra falha. Não é isso o que acontece com a TC. Em 90% do tempo, nossos sistemas de TC conseguem detectar todas as falhas, pois são muito flexíveis, e os especialistas da Waygate Technologies podem ajudar a reagir rapidamente e testar em relação a novos modos de falha. A principal solução de TC usada atualmente por fabricantes de baterias é a linha Phoenix V|tome|x, disponível em diversas versões, dependendo dos requisitos de cada cliente. As experientes equipes de serviços e suporte da Waygate Technologies estão preparadas para auxiliar os clientes no planejamento, na configuração, nos ajustes e na manutenção a qualquer momento.

Para implementar a inspeção em massa totalmente automatizada, nossa nova solução Speed|scan HD agora está sendo integrada nas primeiras fábricas dos líderes mundiais em fabricação de baterias.

A Waygate Technologies tem mais de uma década de experiência em inspeção não destrutiva de baterias e detecção de defeitos. Os mesmos fabricantes que já têm experiência na fabricação de baterias de celular começaram a produzir baterias maiores para veículos elétricos. Embora as baterias para veículos elétricos sejam uma área de aplicação totalmente diferente, a Waygate Technologies tem uma ampla experiência na inspeção de baterias e no setor elétrico que pode ser implantada rapidamente. O conhecimento combinado das equipes de TC possibilita que a Waygate Technologies configure máquinas corretamente e resolvam problemas com rapidez. Nossos sistemas são extremamente versáteis e fáceis de operar. Nossas experientes equipes de serviços e suporte, preparadas para auxiliar os clientes a qualquer momento, podem indicar a melhor solução para cada desafio específico.

Não, muitos clientes começam com serviços de inspeção em um dos Centros de Soluções para Clientes globais da Waygate Technologies. Orientados por engenheiros de aplicação experientes, eles determinam quais são as soluções de TC mais adequadas para suas tarefas de inspeção específicas. Se a demanda por inspeção for intensa e o cliente tiver convicção em relação às vantagens, ele poderá considerar posteriormente a hipótese de comprar um sistema para a fábrica em vez de contratar serviços de inspeção que são pagos por hora.