비파괴 시험(NDT)은 검사자가 영구적인 변화 또는 손상 없이 재료, 구성 요소, 용접, 시스템 또는 어셈블리에 관한 데이터를 평가 및 수집할 수 있는 광범위한 검사 또는 시험 방법을 의미합니다.

Waygate Technologies는 산업용 NDT, NDE 또는 NDI 검사 프로세스에 사용되는 비파괴 시험 제품 분야의 글로벌 리더입니다. Waygate Technologies가 제공하는 제품에는 방사선 투과, 와전류, 초음파 및 원격 육안 검사 작업을 위한 최첨단 NDT 장비 및 서비스 솔루션이 포함됩니다.

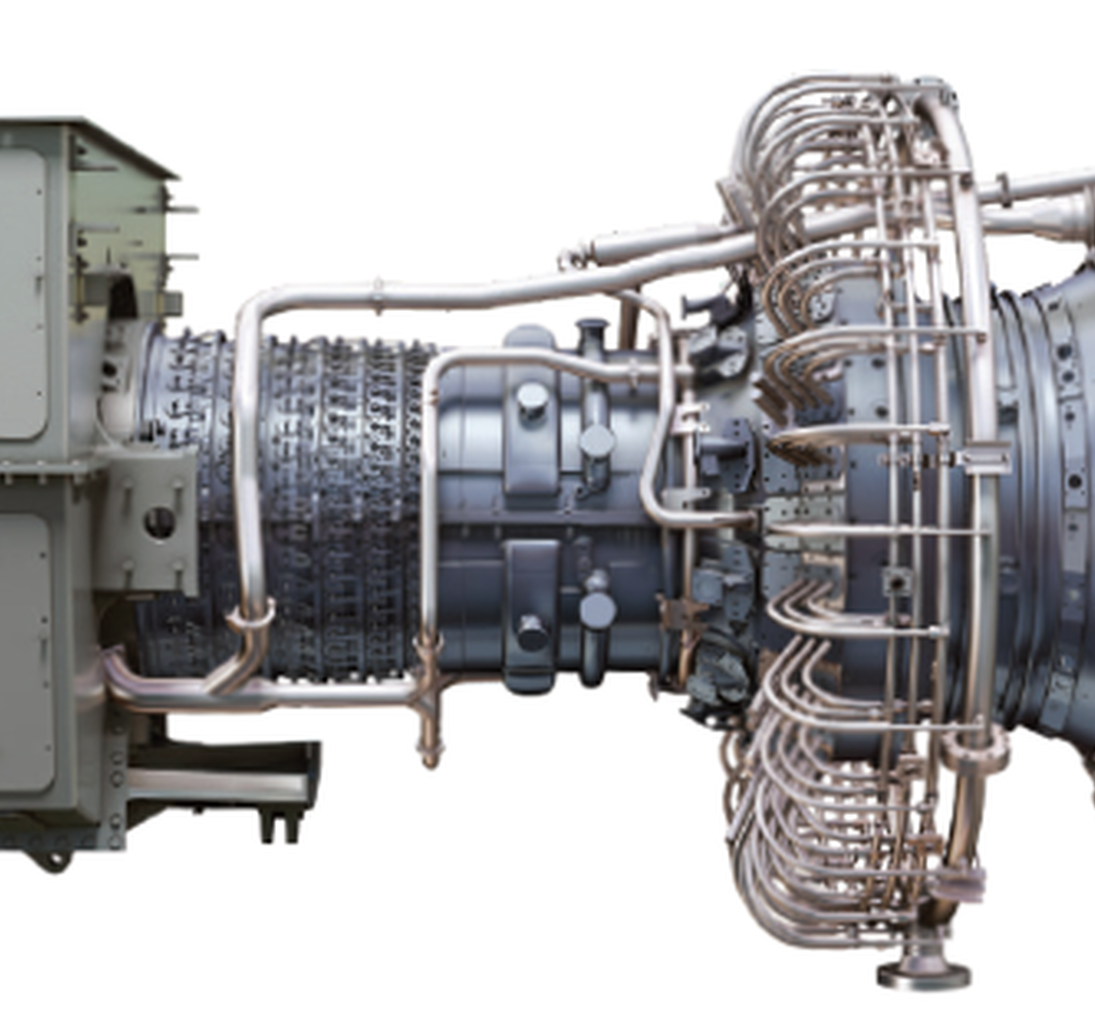

최고의 검출 성능을 제공하고 우수한 기술 혁신을 주도하는 Waygate Technologies는 항공우주, 전자 장치, 자동차, 배터리, 적층 제조, 에너지 산업의 고객이 신뢰할 수 있는 파트너입니다.

Explore Our Portfolio

Non-Destructive Testing (NDT) also known as Non-Destructive Examination (NDE) refers to any type of non-invasive inspection technology used to inspect an object without damaging it in any way.

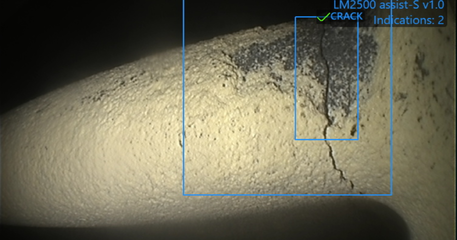

While there are several types of NDT/NDE, it is generally understood that these methods are capable of identifying the presence of damage or the mechanisms that may cause damage such as cracks, corrosion, ineffective welds, part misalignment, and so on.

As the name would suggest, Destructive Testing does in fact damage the sample in question, typically through deformation as the result of a stress test for tensile strength, bend strength, mechanical cutting, or the like. Non-Destructive Testing, as stated earlier, allows you to test your part without causing any damage as a result of testing or inspection.

This allows you to preserve your production sample, or in the case of equipment that is already in service, to keep that equipment if it is deemed to be fit. Destructive testing will result in an unusable part by virtue of the testing process, even if it was free of defects prior to testing.

Non-destructive testing brings with it many advantages over traditional testing methodologies. NDT can save your organization time and money in many ways, such as:

- No wasted samples, as there are no samples. 100% of your production remains devoted to end-use.

- No removal of parts or production shut down in some cases which not only saves time and money but also affords testing of a component as it resides installed within its system and all the unique loads and stresses that come with that application - something you cannot reliably replicate with DT.

- Predictive maintenance - as part of a predictive maintenance strategy, NDT can oftentimes be employed to identify areas of concern before they lead to a problem or failure.

- Better end products thanks to advanced imaging technologies and accompanying software that enables you to see flaws in greater detail - so you can reverse their effects sooner in the production cycle and optimize your production processes to avoid scrap and recalls.

There are numerous applications where non-destructive testing makes sense, but industries that rely on NDT to a large degree are:

While there is no single solution that trumps all other non-destructive testing technologies, some do lend themselves to specific tasks, such as Computed Tomography (CT) for casting, 3D printing, and additive manufacturing, ultrasoundfor corrosion management, or eddy current testing for coating thickness, welds, heat treatment, and the like.

방사선 촬영 시험 - 비파괴 시험(NDT)의 일종인 방사선 촬영 시험은 육안 검사로는 감지되지 않는 제조 부품의 결함이나 결점을 검출하기 위해 일반적으로 감마선 또는 X선을 사용하는 시험입니다.

방사선 촬영 시험은 두 가지 검사로 진행되는 솔루션으로, 그 이름에서 알 수 있듯이 샘플을 관통할 X-선을 생성하는 발생기와 검사를 위해 X-선과 결과 영상을 캡처하는 검출기가 사용됩니다.

- 마이크로포커스 X-선 튜브 - 진공 튜브에서는 가열된 필라멘트로부터 방출되는 전자들이 전위차 UACC에 의해 양극 방향으로 이동이 가속됩니다. 전자들은 양극의 구멍을 통해 표적의 직경이 몇 미크론 수준인 작은 지점에 전자빔을 주사하는 자기 렌즈로 들어갑니다. 표적은 X-선(전송 튜브)의 방출창 역할도 하는 다이아몬드 또는 경금속 플레이트에 증착된 얇은 텅스텐 층으로 구성됩니다. 텅스텐 층에서 전자들의 속도가 갑자기 줄어들면서 X-선이 생성됩니다. 따라서 초점이 매우 작은 X-선 소스를 나타내므로 고배율에서도 마이크로미터 해상도로 가장 선명한 영상을 촬영할 수 있습니다. 최신 나노포커스 튜브는 여러 개의 전자 렌즈를 사용하여 200 나노미터(0.2미크론) 단위까지 세밀하게 검출할 수 있습니다. 전자빔 전류는 Wehnelt 전극을 통해 바이어스 전압 UG에 의해 제어됩니다. 편향 코일 세트가 전자빔을 렌즈의 광축과 일직선으로 정렬합니다. 초점에서 방출창 외부 표면까지의 거리가 0.4mm에 불과하므로 X-선들이 170° 각도로 퍼지는 원뿔을 형성합니다.

- 디지털 검출기 어레이 - X-선 섀도우 이미지가 신틸레이터 호일에 의해 가시광선으로 변환되고, 변환된 가시광선은 포토다이오드 어레이에 의해 직접 검출됩니다. 이 기법의 주된 장점으로는 왜곡되지 않은 이미지와 고명암비와 탁월한 대조도 분해능을 들 수 있습니다. 온도 안정화된 최신 고명암비 DXR 디지털 검출기 어레이 기술을 통해 초당 최대 30 프레임의 우수한 라이브 이미징을 보장합니다.

산업 분야에서 인기 있는 솔루션은 석유 가스 파이프라인과 대규모의 실험실 및/또는 생산 현장 X-선 검사 및 컴퓨터 단층 촬영(CT) 시스템 등에 사용되는 휴대형 현장용 발생기/검출기 솔루션들로, 자동차, 항공우주 및 전자 장치 제조 산업에서 흔히 볼 수 있고, 향상된 정밀도를 제공합니다.

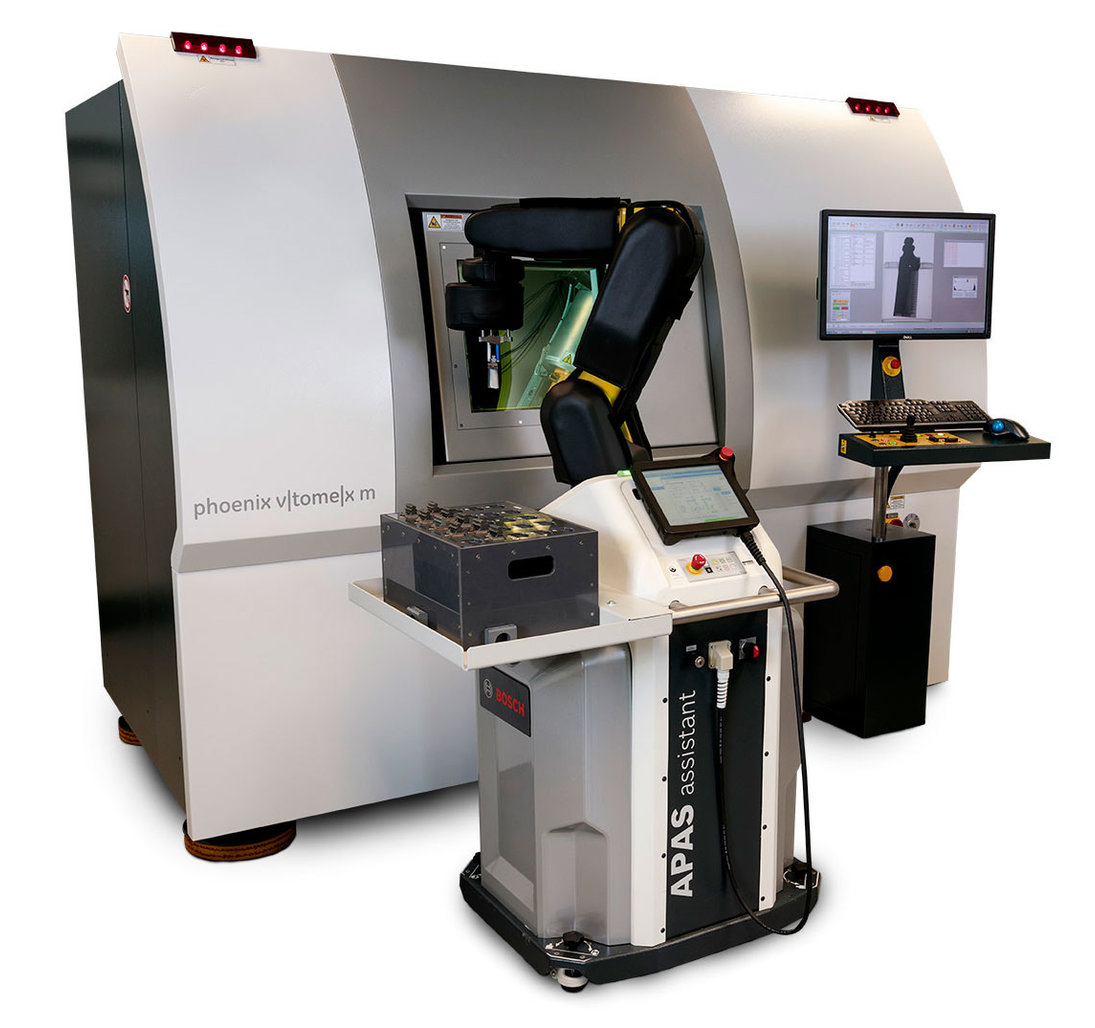

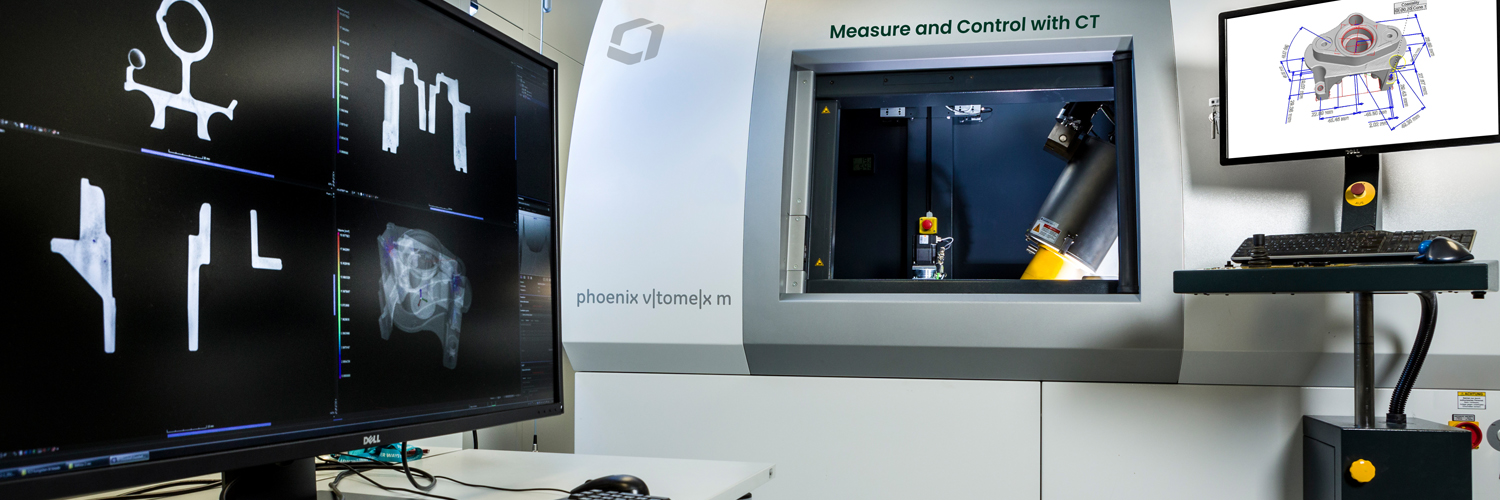

컴퓨터 단층 촬영(CT)은 또 다른 형태의 비파괴 시험(NDT)으로, 수백 개의 X-선 영상을 사용하여 스캔된 샘플 내부 및 외부 구조의 3차원 모델을 생성합니다.

산업용 CT 스캔과 연관된 세 가지 종류의 스캐너로 콘빔, 라인빔, 고속 갠트리 기반 헬릭스가 있습니다.

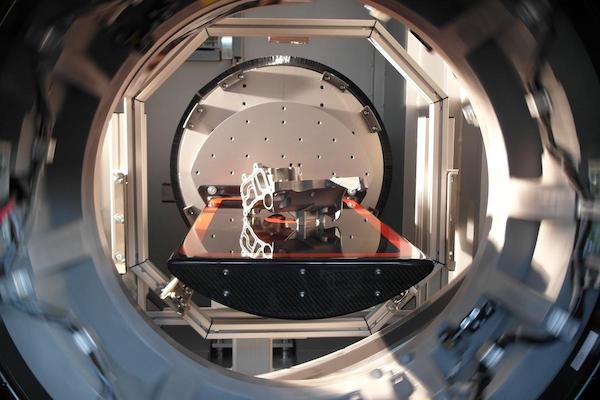

- 콘빔 - 산업용 콘빔 CT를 사용하여 체적 데이터를 생성하는 작업은 360°에 이를 때까지 점진적으로 샘플을 회전시키면서 일련의 2차원 X-선 영상을 획득하는 것으로 시작됩니다. 획득한 투영물에는 샘플 내 흡수 개체 형상들의 위치와 밀도에 대한 정보가 들어 있습니다. 이렇게 축적된 정보는 체적 데이터를 수치로 재구성하는 데 사용됩니다.

- 라인빔 - 높은 X-선 에너지에서 감소된 산란 아티팩트로 우수한 CT 데이터 품질을 보장하기 위해 CT 데이터 획득에 시준된 라인 검출기 어레이를 사용하고 있습니다. 슬라이스별로 360°에 이를 때까지 점진적으로 샘플을 회전시키면서 X-선 라인 프로파일 세트를 획득합니다. 팬빔을 통해 샘플을 수직으로 이동하고 절차를 반복하면 슬라이스 세트가 컴파일되어 체적이 구해집니다.

- 고속 갠트리 기반 헬릭스 CT - 의료용 컴퓨터 단층 촬영 기술을 기반으로 한 고속 헬릭스 CT에서 X-선 튜브와 해당하는 라인 검출기 탑재 갠트리가 선형 벨트 매니퓰레이터에서 전달되는 가공물을 중심으로 회전합니다. 짧은 측정 시간과 적은 양의 산란체로 필요한 영상 품질을 보장하기 위해 고감도 멀티라인 검출기를 사용하고 있습니다. 일반적인 주조 가공물은 10-90초 이내에 스캔됩니다. 체적을 수치로 재구성하는 과정은 자동으로 시작되며, 양호/불량 판정을 포함한 자동 결함 인식과 같은 3D 평가(3D ADR) 작업도 완전 자동화할 수 있습니다.

CT가 적합한 대표적인 작업으로는 결함 검출, 계측, 결함 분석 등이 있습니다.

현대 산업용 CT 솔루션의 주요 이점 중 하나는 부품-부품 또는 부품-CAD 비교를 사용할 수 있다는 점인데, 두 가지 모델이 중첩 및/또는 비교되는 방식입니다. 하나는 CAD 파일 또는 양호한 것으로 알려진 샘플의 참조 스캔이고, 다른 하나는 스캔 중인 생산 샘플입니다. 이러한 세부 사항과 레퍼런스 수준은 결함 검출율을 크게 향상시키므로 리버스 엔지니어링과 기하학적 치수 측정에 사용될 수 있습니다.

초음파 시험(UT)은 또 다른 형태의 비파괴 시험(NDT)으로, 재료와 샘플에 전달되는 초음파를 사용하여 균열과 찢어짐 등의 결함을 검출하고 두께를 측정하는 시험입니다. 이는 파이프라인의 용접부, 이음매 및 부식 방지를 위해 중요한 측정입니다.

자동 초음파 시험(AUT)은 변환기와 수신기가 기계적 시스템으로 구동되는 UT 기술을 사용하는 시험으로, 일관된 측정을 보장하고 시험을 반복할 수 있습니다. AUT가 널리 적용되고 있는 분야 중 하나인 파이프라인 검사 분야는, 파이프의 외부 주위에 시스템을 고정시킨 다음, 파이프를 따라가거나 내려가면서 분석을 위한 데이터를 수집할 수 있습니다.

위상 배열 초음파 시험(PAUT)은 프로브를 물리적으로 이동시키지 않고도 빔 초점 맞추기와 스위핑이 가능한 일련의 위상 배열 프로브를 사용하는 UT 솔루션으로, 기존의 단일 요소 시스템이 맞지 않거나 이동에 제약이 있는 조밀한 위치에서 스캔이 가능하므로 스캔 크기가 작아집니다. PAUT는 시간이 절대적으로 중요한 결함 검출 분야의 최고의 솔루션 중 하나로, 스캐너 이동성이 떨어지거나 이동이 불가능하지만 검출 확률(POD)은 높은 시험입니다.

와전류 시험(ECT)은 전도성 물질의 결함을 검출하고 정의하기 위해 전자기 유도를 사용하는 방식의 비파괴 시험(NDT)입니다.ECT는 표면과 하단면(즉, 페인트 코팅 밑면) 상태를 확인하는 데 유용한 솔루션입니다.

ECT 변환기는 중심에 와이어 코일(즉, 유도 코일)과 교류 전류로 구성되며, 두 요소에 의해 자기장이 형성됩니다.이 코일이 전도성 물질에 연결되면 반대 전류가 전도성 물질로 유도되어 와전류로 보이게 됩니다.

타겟 물질의 결함은 와전류의 분열로 나타나며, 이는 변화하는 임피던스를 통해 측정할 수 있게 됩니다. ECT는 표면 및 하단면 결함의 비시각적 확인으로 용접 검사, 패스너 구멍 검사, 튜브 검사, 열 처리 확인, 금속 등급 분류를 완벽하게 지원합니다.

염료 침투 검사(DPI)라고도 하는 액체 침투 시험(LPT)은 비다공성 물질의 표면 결함 검출에 사용되는 또 다른 형태의 비파괴 시험으로, 침투 액체를 넣고(일반적으로 유화제), 표면 결함에서 침투 액체를 빼낸 후 현상액을 섞은 다음 샘플 표면의 침투 액체 농도를 통해 결함의 존재를 증폭시킵니다.

LPT는 비용이 저렴하고 배치가 비교적 간단하지만 깨끗한 표면, 방호복, 적절한 환기를 필요로 하며, 기술자의 적절한 LPT 교육을 통해 육안 검사보다 약간 높은 수준의 검출 결과만 받게 됩니다. 또한 일부 표면 준비 방법이 시험을 방해하여 결과를 왜곡할 수 있으므로 LPT 전에 타겟 물질 청소에 사용되는 방법을 알아보아야 합니다.

Waygate Technologies의 광범위한 비파괴 시험(NDT) 솔루션은 오늘날 이용 가능한 최고의 NDT 기술을 제공하며, 다양한 업계의 거의 모든 응용 분야를 지원합니다.

아래의 사례 연구를 살펴보고 어떻게 Waygate Technologies가 NDT 프로그램의 가치를 높여 줄 수 있는지 알아보십시오.