非破壊試験 (NDT) とは、検査者が材料、部品、溶接、システム、アセンブリーを変更したり壊したりすることなく、それらを評価しデータを収集できる幅広い検査またはテスト手法を指します。

Waygate Technologies は、産業用 NDT、NDE、NDI 検査プロセスで使用する非破壊検査製品のグローバルリーダーです。 当社は、X 線撮影検査、渦電流検査、超音波検査、遠隔目視検査など、最先端の NDT 機器とサービスソリューションを提供しています。

最高の検出性能を提供し、技術革新を推進することで、航空宇宙、エレクトロニクス、自動車、バッテリー、積層造形、エネルギー産業のお客様から信頼されるパートナーとして選ばれています。

Explore Our Portfolio

非破壊試験は、従来のテスト手法に比べて多くのメリットがあります。 NDT は、次のようにさまざまな方法で組織の時間と資金を節約します。

- サンプルがないので、サンプルを無駄にしません。 生産品を 100% 最終用途に残せます。

- 一部のケースでは、部品を排除したり生産を停止したりする必要はありません。これは時間と資金の節約になるだけでなく、コンポーネントのテストを行う余裕もできます。コンポーネントはシステム内に設置されたまま、その用途固有の負荷やストレスのもとでテストできます。それらは DT で再現することはできないものです。

- 予防保全 - 予防保全戦略の一環として、問題や故障が起こる前に NDT を使用して気になるエリアを特定できます。

- より優れたエンド製品 - 欠陥をより細かく確認できる高度なイメージング技術とそれに伴うソフトウェアのおかげで、生産サイクルですぐにその影響を低減させることができ、生産プロセスを最適化してスクラップやリコールを回避できます。

非破壊試験が役に立つ用途は無数にありますが、NDT に大きく頼っている産業には次のようなものがあります。

- 航空宇宙

- 自動車

- 石油・ガス

- 発電

- 金属と鋳物

- 電子機器とバッテリー

- アディティブマニュファクチャリング

- 研究開発

非破壊試験 (NDT) の一種である X 線撮影試験は、通常ガンマ線または X 線を使用し、製造部品に目視検査で検出されないような欠陥がないか検証します。

2 つの部分から成る検査ソリューションである X 線撮影はジェネレータ (これはその名の通り、サンプルを通過する X 線を生成します) と検査のための X 線と画像を取得する検出器を使用します。

- マイクロフォーカス X 線管 - 真空管では、電子は加熱されたフィラメントから放出され、電位差UACCによって陽極に向かって加速されます。 電子は陽極の穴から磁気レンズに入射し、磁気レンズは電子ビームをターゲット上の直径数ミクロンの小さなスポットに集束させます。 ターゲットは、ダイアモンドに堆積したタングステンの薄い層または X 線の射出窓としても機能する軽量金属プレート (伝送管) で構成されています。 タングステン層では電子が急激に減速され、X 線が発生します。 そのため、焦点は非常に小さな X 線源を表し、高い倍率でもマイクロメートル分解能で最もシャープなイメージングを可能にします。 最新のナノフォーカス管は、複数の電子レンズを使用することで、200 ナノメートル (0.2ミクロン) までの詳細な検出を実現しています。 電子ビーム電流は、ウェーネルト電極を介したバイアス電圧 UG によって制御されます。 偏向コイルのセットにより、電子ビームをレンズの光軸に合わせます。 焦点は射出窓の外側からたった 0.4 ㎜ の短い距離にあるので、X 線の錐体が 170° の角度で広がります。

- デジタル検出器アレイ - X 線影像はシンチレータフォイルによって可視光に変換され、フォトダイオードアレイによって直接検出されます。 この技術の主なメリットは、歪みのない画像、高いダイナミクス、優れたコントラスト分解能です。 温度が安定化され。高いダイナミクスの最新 DXR デジタル検出器アレイ技術により、最大 30 フレーム/秒の鮮やかなライブイメージングを実現しています。

産業空間で人気を集めているのは、ポータブルで現場に対応するジェネレータ/検出器ソリューションです。石油・ガスのパイプラインの検査で使用されるものや、自動車、航空宇宙、電子機器製造産業で見られる大型の研究および生産フロアの X 線検査およびコンピューター断層 (CT) システムなどがあり、非常に優れた精度を発揮します。

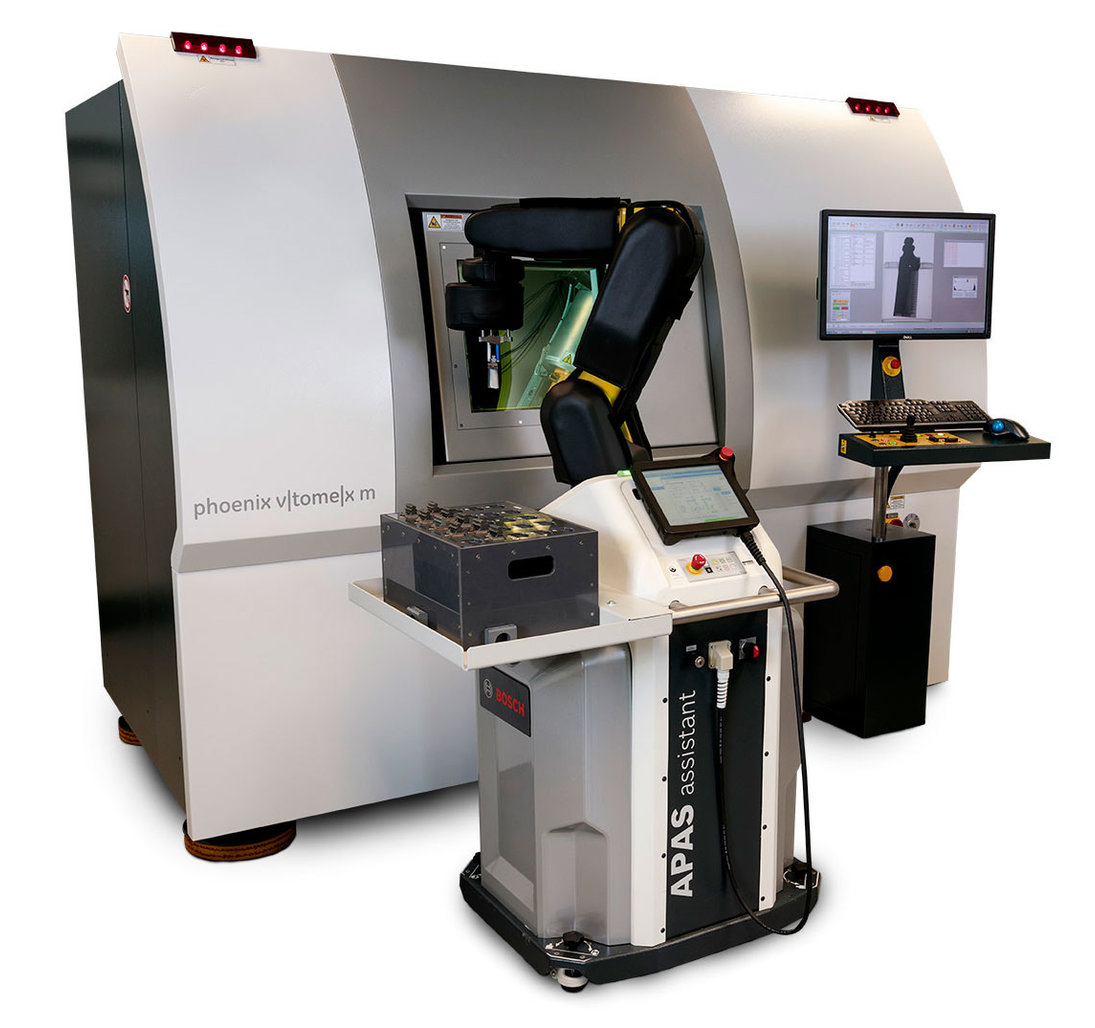

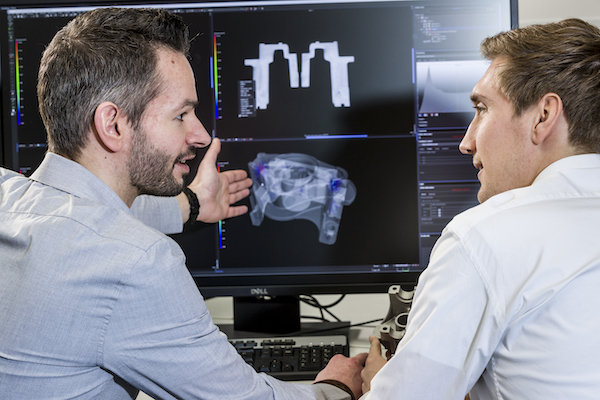

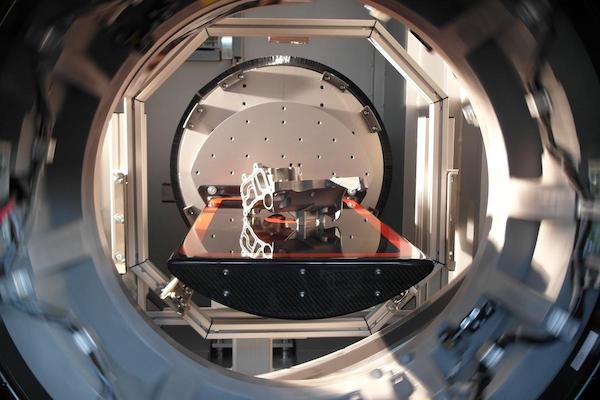

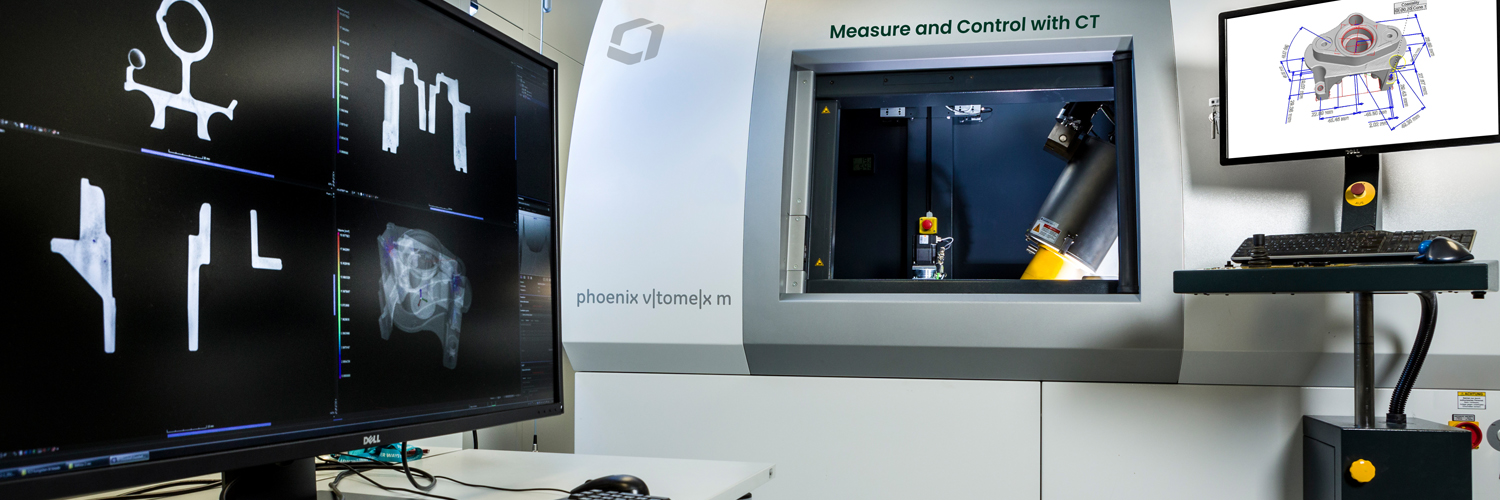

コンピューター断層撮影も非破壊試験 (NDT) の一種で、スキャンしたサンプル内の内部および外部構造の 3 次元モデルを作成するのに数百の X 線画像を使用します。

産業用 CT スキャンに関連するスキャナーは 3 種類あり、コーンビーム、ラインビーム、高速ガントリーベースの Helix があります。

- コーンビーム - 産業用コーンビーム CT を用いたボリュームデータの作成は、サンプルを段階的に 360° 回転させながら 2 次元 X 線画像を取得することから始まります。 これらの投影には、サンプル内の吸収体の特徴の位置と密度に関する情報が含まれています。 このデータの蓄積が、ボリュームデータの数値再構成に使われます。

- ラインビーム - 高い CT データ品質を確保しながら高エネルギーの X 線で散乱アーティファクトを削減するために、CT データの取得にコリメートされたライン検出器アレイを使用します。 各スライスで、サンプルを段階的に 360° 回転させながら X 線ラインプロファイルのセットを取得します。 ファンビームによりサンプルを縦に移動させ、手順を繰り返すことで、一連のスライスが蓄積され、体積の表示を取得できます。

- 高速ガントリーベースの Helix CT - 医療のコンピューター断層撮影技術に基づく高速 Helix CT で、X 線管と対応するライン検出器を備えたガントリーが、リニアベルトマニピュレーターに転送されるワークピースの周囲を回転します。 短い計測時間で希望の画像品質と低散乱アーティファクトを確保するために、高感度マルチライン検出器が使用されています。 一般的な鋳造ワークピースは、10-90 秒以内にスキャンされます。 数値体積の再構築が自動的に始まります。合格/不合格の判断など、自動欠陥認識のような 3D 評価タスク (3D ADR) でも完全に自動で実行できます。

CT が適している一般的なタスクには、探傷、計測、故障分析などがあります。

最新の産業用 CT ソリューションの主なメリットの 1 つに、2 つのモデルを重ねたり比較したりして部品と部品または部品と CAD を比較できる点があります。たとえば、良品見本の CAD ファイルまたは参照スキャンと、スキャンした製造サンプルを比べます。 この細かさと参照により、探傷の確率が大幅に向上し、リバースエンジニアリングや幾何学寸法に使用できます。

超音波テスト (UT) も非破壊試験 (NDT) の一種です。材料やサンプルに送られる超音波を使用して、亀裂や摩耗などの欠陥を検出したり、厚さを測定したりできます。パイプラインの溶接、シーム、腐食防止にとって重要な測定です。

自動超音波テスト (AUT) とは、機械がトランスデューサーとレシーバーを動かし、一貫した測定を行い、テストを繰り返すことができる UT 技術の使用を指します。 当社の AUT はパイプライン検査でよく用いられています。システムをパイプの外側に固定し、パイプの長さ分動かし、分析のためにデータを収集します。

フェーズドアレイ超音波テスト (PAUT) は、フェーズドアレイプローブを使用した UT ソリューションです。プローブを物理的に動かすことなくビームにフォーカスし、掃引するので、従来の一振動子システムがはまらなかった狭い場所や動きが限られてスキャンサイズが小さくなってしまう場所でもスキャンが可能です。 PAUT は、スキャナーの移動に限りがある、もしくは動かせない、迅速さが求められる探傷に最適なソリューションの 1 つであり、検出確率 (POD) も向上します。

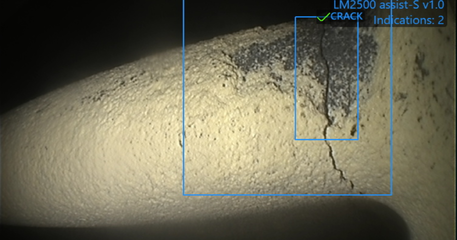

渦電流探傷試験 (ECT) は、電磁誘導を使用して、導電性材料の欠陥を検出および定義する非破壊試験 (NDT) です。ECT は、表面および表面下 (塗装コーティングの下など) の状態を調べるのに最適なソリューションです。

その中心となる ECT トランスデューサーは、ワイヤのコイル (例: 誘導コイル) と電磁場を形成する交流電流で構成されています。このコイルが導電材料に導入されると、逆流が材料に誘導され、渦電流として見えるようになります。

ターゲット材料の欠陥は渦電流のディスラプションとして現れ、変化するインピーダンスにより計測できます。 このように表面および表面下の欠陥を非視覚的に確認できるため、ECT は溶接検査、ファスナー穴検査、管検査、熱処理の確認、金属グレードの分類に最適です。

浸透探傷検査 (DPI) としても知られる液体浸透探傷試験 (LPT) は、非多孔性材料の表面の欠陥を検出するために使用される非破壊試験です。浸透液 (通常、乳化剤) を適用し顕色液にさらして、表面欠陥から浸透液を引き出し、サンプルの表面に浸透液を集中して出現させ、欠陥の存在を増幅させます。

安価で比較的使いやすい LPT ですが、清潔な表面、保護服、適切な換気を必要とし、技術者が適切な LPT トレーニングを積んで、検出レベルは目視検査よりもやや上といったところです。 また、一部の表面の準備方法はテストに影響する可能性があり、結果をゆがめることになるので、LPT の前にターゲット材料のクリーニング手法を検討する必要があります。

当社の幅広い非破壊試験 (NDT) ソリューションは、現在利用できる最高の NDT 技術であり、様々な産業でほぼすべての用途に対応しています。

当社がお客様の NDT プログラムにどのように価値をもたらすことができるか、以下のケーススタディをお読みください。