Los ensayos no destructivos (END) son una amplia gama de métodos de inspección o ensayo que permiten a los inspectores evaluar y recopilar datos sobre materiales, componentes, soldaduras, sistemas o ensamblajes sin alterarlos ni dañarlos permanentemente.

Waygate Technologies es líder mundial en productos de ensayos no destructivos para su uso en procesos industriales de inspección de ensayos no destructivos, evaluaciones no destructivas e inspecciones no destructivas. Nuestra oferta de productos incluye equipos de END de última generación y soluciones de servicio para potenciar sus tareas de inspección radiográfica, por corrientes inducidas, ultrasónica y visual remota.

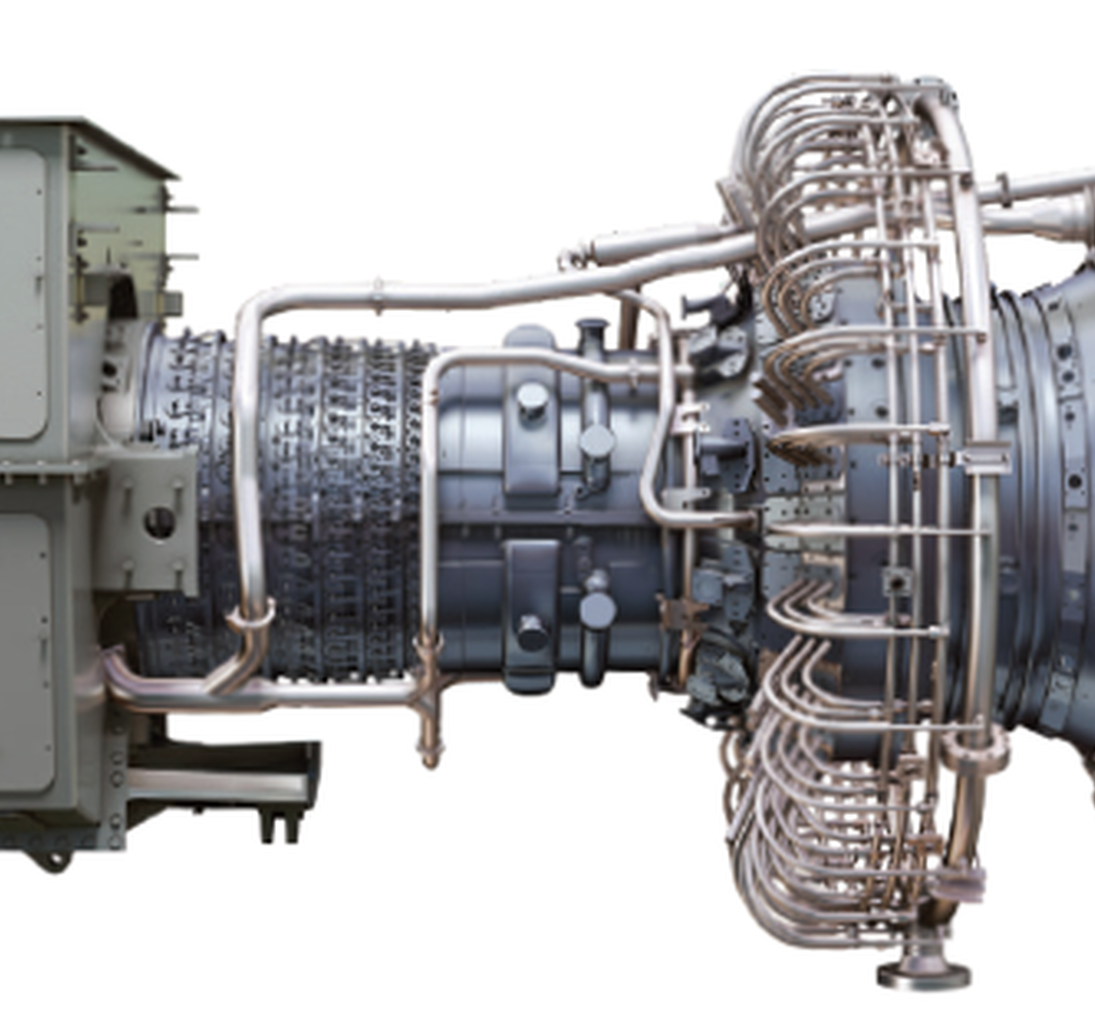

Proporcionamos el mejor rendimiento en la detección e impulsamos las innovaciones tecnológicas, lo que nos convierte en el socio de confianza que eligen nuestros clientes de los sectores aeroespacial, electrónico, de automoción, baterías, fabricación aditiva y energía.

Explore Our Portfolio

Los ensayos no destructivos (END), también conocidos como exámenes no destructivos (END), hacen referencia a cualquier tipo de tecnología de inspección no invasiva utilizada para inspeccionar un objeto sin dañarlo en modo alguno.

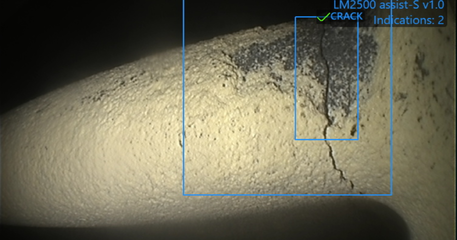

Aunque existen varios tipos de END/NDE, en general se entiende que estos métodos son capaces de identificar la presencia de daños o los mecanismos que pueden causarlos, como grietas, corrosión, soldaduras ineficaces, desalineación de piezas, etc.

Como su nombre indica, los ensayos destructivos dañan la muestra en cuestión, normalmente por deformación como resultado de una prueba de resistencia a la tracción, resistencia a la flexión, corte mecánico o similar. Los ensayos no destructivos, como se ha mencionado anteriormente, le permiten probar su pieza sin causar ningún daño como resultado del ensayo o la inspección.

Esto le permite preservar su muestra de producción o, en el caso de equipos que ya están en servicio, conservarla si se considera apta. Los ensayos destructivos darán como resultado una pieza inutilizable en virtud del proceso de ensayo, incluso si no presentaba defectos antes de llevarlo a cabo.

Los ensayos no destructivos aportan muchas ventajas con respecto a las metodologías de ensayo tradicionales. Los ensayos no destructivos pueden ahorrar tiempo y dinero a su organización de muchas maneras, como por ejemplo:

- No se desperdician muestras, ya que no existen. El 100 % de su producción se destina al uso final.

- En algunos casos, no es necesario retirar piezas ni detener la producción, lo que no solo ahorra tiempo y dinero, sino que también permite probar un componente mientras está instalado en su sistema y todas las cargas y tensiones propias de esa aplicación, algo que no se puede reproducir de forma fiable con DT.

- Mantenimiento predictivo: como parte de una estrategia de mantenimiento predictivo, los END pueden emplearse a menudo para identificar áreas problemáticas antes de que provoquen un problema o un fallo.

- Mejores productos finales gracias a las tecnologías de imagen avanzadas y al software que las acompaña, que permiten ver los defectos con mayor detalle; de ese modo, es posible revertir sus efectos antes en el ciclo de producción y optimizar sus procesos de producción para evitar residuos y retiradas.

Existen numerosas aplicaciones en las que es adecuado el uso de ensayos no destructivos, pero los sectores que dependen en gran medida de ellos son los siguientes:

Aunque no existe una solución única que supere a todas las demás tecnologías de ensayos no destructivos, algunas se adaptan mejor a tareas específicas, como la tomografía computarizada (TC) para moldeados, impresión 3D y fabricación aditiva, los ultrasonidospara la gestión de la corrosión o los ensayos por corrientes inducidas para el espesor de revestimientos, soldaduras, tratamientos térmicos y similares.

Aunque hay muchos recursos disponibles para formarse en ensayos no destructivos, Waygate Technologies ofrece formación en END a través de la más amplia gama de métodos de inspección, que se ofrecen en todo el mundo o en un lugar de su elección.

¡Ponga al día a su equipo con lo último en END hoy mismo!

El ensayo radiográfico —un tipo de ensayo no destructivo (END)— suele utilizar rayos gamma o X para examinar las piezas fabricadas y comprobar si presentan defectos o problemas que, de no ser por estas pruebas, podrían pasar desapercibidas en una inspección visual.

La radiografía, una solución de inspección en dos pasos, emplea un generador que, como su propio nombre indica, genera los rayos X que atravesarán la muestra y un detector que captura los rayos y la imagen resultante para permitir su inspección:

- Tubo de rayos X con microenfoque: En un tubo al vacío, se usa un filamento calentado para emitir electrones que se aceleran hacia el ánodo por la diferencia de potencial UACC. A través de un orificio del ánodo, los electrones penetran en una lente magnética que enfoca el haz de electrones hacia un pequeño punto de unas cuantas micras de diámetro situado en el blanco. El blanco se compone de una capa delgada de tungsteno depositada en una placa de diamante o de un metal ligero que sirve también de ventana de salida para la radiación X (tubo de transmisión). En la capa de tungsteno, los electrones se deceleran bruscamente y, en ese proceso, se generan rayos X. Por tanto, el punto focal representa una fuente de rayos X muy pequeña que permite obtener imágenes muy precisas con una resolución de micrómetros incluso a ampliaciones altas. Los tubos de nanoenfoque más recientes ofrecen una capacidad de detección de detalles de hasta 200 nanómetros (0,2 micras) mediante el uso de varias lentes de electrones. La corriente del haz de electrones se controla con la tensión de polarización UG a través del electrodo Wehnelt. Un conjunto de bobinas de deflexión alinea el haz de electrones con el eje óptico de la lente. Como el punto focal está situado a una corta distancia de tan solo 0,4 mm de la superficie exterior de la ventana de salida, el cono de rayos X se abre a un ángulo de 170°.

- Matriz de detectores digitales: un revestimiento de centelleo convierte la imagen de sombra de los rayos X en luz visible que una matriz de fotodiodos detecta directamente. Las principales ventajas de esta técnica son la generación de una imagen no distorsionada, la elevada dinámica y una resolución de contraste superior. El detector digital DXR de alto rango dinámico estabilizado por temperatura produce unas imágenes intensas en directo con hasta 30 fotogramas por segundo.

Las soluciones más populares del espacio industrial son soluciones de generador/detector portátiles y listas para el trabajo de campo como las que se emplean en la inspección de tuberías de gas y petróleo y los sistemas de tomografía computerizada (CT) e inspección con rayos X para el laboratorio y la planta de producción, de mayor tamaño, que se pueden ver en sectores como el de la automoción, el aeroespacial y la fabricación de productos electrónicos, que ofrecen un grado superior de precisión.

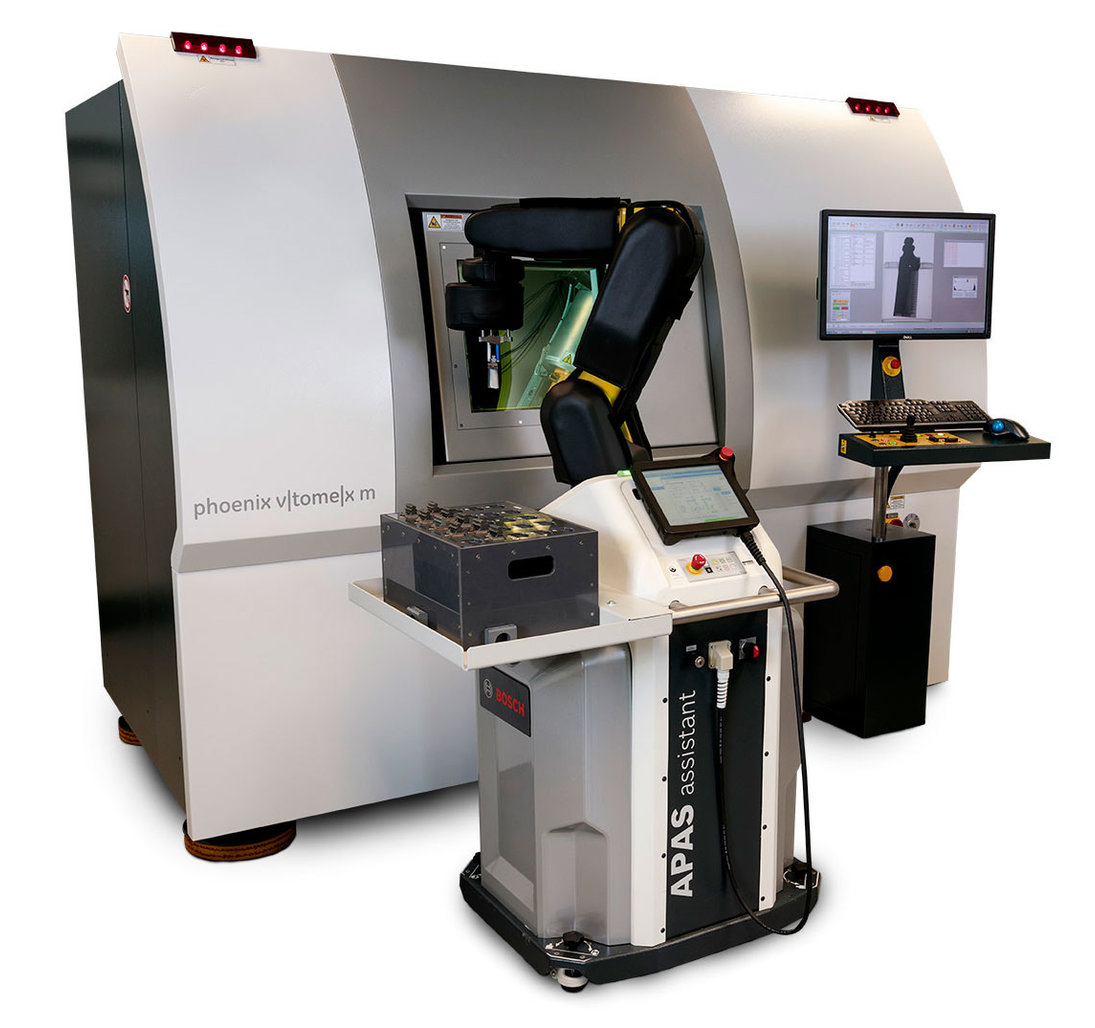

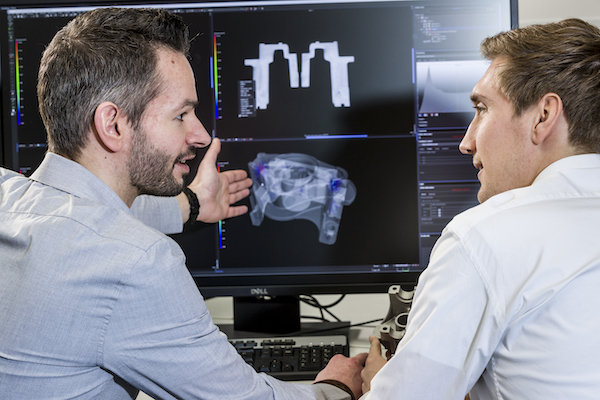

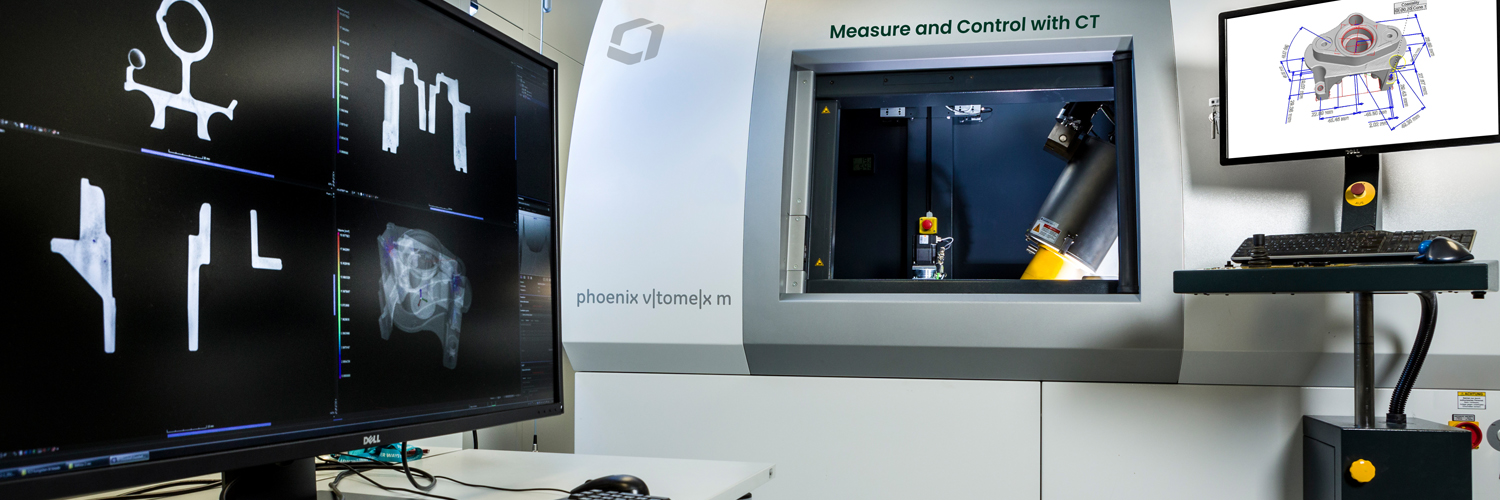

La tomografía computarizada es otro tipo de ensayo no destructivo (END) que usa cientos de imágenes de rayos X para crear modelos tridimensionales de las estructuras internas y externas de una muestra escaneada.

Hay tres tipos de escáneres asociados con el escaneado de CT industrial: de haz cónico, de haz lineal y helicoidales de alta velocidad montados sobre soporte:

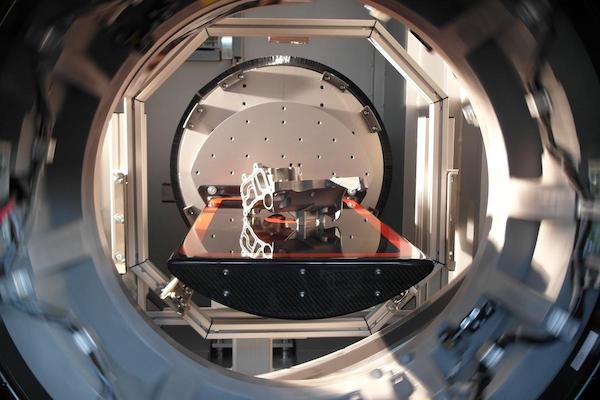

- Haz cónico La generación de datos volumétricos mediante industrial de haz cónico comienza con la adquisición de una serie de imágenes de rayos X bidimensionales mientras que, a la vez, se gira progresivamente la muestra paso a paso hasta completar una rotación de 360°. Estas proyecciones contienen información sobre la posición y la densidad de los elementos absorbentes de la muestra. A continuación, esta acumulación de datos se usa para realizar la reconstrucción numérica de los datos volumétricos.

- Haz lineal: para garantizar una alta calidad de los datos de TC con menos artefactos de dispersión cuando los rayos X tienen energías elevadas, se pueden usar matrices de detectores lineales colimados para adquirir los datos de TC. Para cada corte, se adquiere un conjunto de perfiles lineales de rayos X mientras se gira progresivamente la muestra paso a paso hasta completar una rotación de 360°. Desplazando verticalmente la muestra por el haz en abanico y repitiendo el procedimiento, se recopila un conjunto de cortes para obtener una representación del volumen.

- TC helicoidal de alta velocidad montada sobre soporte: En el escáner de TC helicoidal de alta velocidad basado en la tecnología de las tomografías computarizadas médicas, un soporte con un tubo de rayos X y el detector lineal correspondiente gira alrededor de la pieza que se envía en un manipulador de cinta lineal. Para garantizar la calidad de imagen requerida con tiempos de medición cortos y un nivel bajo de artefactos de dispersión, se usa un detector multilínea con una sensibilidad elevada. El escaneado de una pieza moldeada típica requiere entre 10 y 90 segundos. La reconstrucción del volumen numérico comienza de manera automática e incluso tareas de evaluación 3D como el reconocimiento de defectos automatizado (3D ADR) con decisiones correctas e incorrectas se pueden realizar de manera totalmente automatizada.

Entre las tareas típicas para las que un escáner de TC resulta adecuado se incluyen la detección de defectos, la metrología, el análisis de fallos y otras similares.

Una de las principales ventajas de las soluciones de TC industrial modernas es la capacidad de utilizar la comparación entre piezas o la comparación pieza a CAD donde se superponen y/o comparan dos modelos: uno es el archivo CAD o un escaneado de referencia de una muestra correcta conocida y el otro es la muestra de producción que se escanea. Este nivel de detalle y referencia mejora en gran medida la tasa de detección de defectos y puede utilizarse para ingeniería inversa y dimensionamiento geométrico.

El ensayo ultrasónico (UT) es otra forma de ensayo no destructivo (END) que utiliza ondas ultrasónicas que se transmiten a materiales y muestras para detectar defectos como grietas y roturas y para medir el espesor, una medida importante para llevar a cabo soldaduras, uniones y prevenir la corrosión en tuberías.

Por ensayos ultrasónicos automatizados (AUT) se entiende el uso de tecnologías UT donde un sistema mecánico acciona los transductores y receptores; este sistema garantiza mediciones consistentes, así como la capacidad de repetir la prueba una y otra vez. Una aplicación popular de AUT es la inspección de tuberías, donde se puede sujetar un sistema alrededor del exterior de una tubería y luego recorrerlo o pilotarlo a lo largo de la tubería recopilando datos a lo largo del camino para su análisis.

El ensayo ultrasónico de ultrasonido multielemento (PAUT) es una solución UT que emplea una serie de sondas de ultrasonido multielemento que permiten enfocar y barrer el haz sin mover físicamente la sonda, lo que permite llevar a cabo escaneados en ubicaciones más estrechas donde los sistemas tradicionales de un solo elemento pueden no encajar o donde el movimiento está limitado de otro modo, lo que da como resultado un tamaño de escaneado más pequeño. PAUT es una de las mejores soluciones para la detección de defectos cuando el tiempo es esencial y la movilidad del escáner se ve afectada o es imposible, al tiempo que aumenta la probabilidad de detección (POD).

La inspección visual, la primera y más antigua forma de ensayo no destructivo (END), es la que se realiza a simple vista como "herramienta" principal de escaneado. Las modernas soluciones de inspección visual aumentan las habilidades naturales del técnico permitiéndole inspeccionar lugares de difícil acceso o visión gracias a videoboroscopios, boroscopios rígidos y flexibles e incluso vehículos con control remoto (ROV).

Muchas de estas soluciones modernas también ofrecen iluminación mejorada, contraste y otras transformaciones de imagen que ayudan a detectar defectos, mejorando así la visión del técnico al tiempo que sigue confiando en su experiencia para determinar qué es defectuoso y qué no.

Los ensayos por corrientes inducidas (ECT) son una forma de ensayo no destructivo (END) que usan la inducción electromagnética para detectar y definir defectos en materiales conductores. ECT es una excelente solución para comprobar las condiciones de la superficie y el subsuelo (es decir, debajo de una capa de pintura).

En esencia, los transductores ECT constan de una bobina de alambre (es decir, una bobina de inducción) y una corriente alterna que forman un campo magnético.Cuando esta bobina se introduce en materiales conductores, cualquier corriente opuesta se inducirá en el material y será visible como corriente inducida.

Cualquier defecto en el material objetivo se manifestará como una interrupción de las corrientes inducidas, que pueden medirse mediante su impedancia cambiante. Este tipo de confirmación no visual de los defectos de la superficie y del subsuelo hace que ECT sea perfecto para la inspección de soldaduras, inspección de orificios para tornillos pasadores, inspección de tubos, verificación de tratamientos de calor e incluso clasificación de calidad de metales.

La inspección de partículas magnéticas (MPI) es una forma de ensayo no destructivo (END) que, como su nombre indica, emplea un campo magnético para detectar irregularidades en la superficie y el subsuelo en materiales ferromagnéticos.

Cuando se aplica un campo magnético a la muestra objetivo, la pieza puede magnetizarse y cualquier irregularidad resultante en el material puede detectarse mediante la aplicación de partículas ferrosas o ferrofluido y la comprobación de las zonas en las que se han acumulado mayores concentraciones de materiales ferrosos, lo que indica una deformidad en el material.

Los ensayos de emisiones acústicas (AET), otra forma de ensayo no destructivo (END), se basan en el uso y la medición de ondas acústicas cuando pasan a través de un sólido. Lo que diferencia al AET de los ensayos ultrasónicos (UT) convencionales, y se limita a un tipo muy específico de defecto, es que las ondas que se detectan en realidad son producidas por el material objetivo durante un evento de falla o tensión y no por una fuente de generación externa.

Debido a esta capacidad, el AET se utiliza a menudo para detectar defectos durante el proceso de fabricación, como una grieta durante la soldadura de una tubería que puede pasar desapercibida.

El ensayo por líquidos penetrantes (LPT), también conocido como inspección por líquidos penetrantes (DPI), es otra forma de ensayo no destructivo que se utiliza para detectar defectos superficiales en materiales no porosos. Requiere la aplicación de un líquido penetrante, normalmente un emulsionante, que luego se expone a un revelador que extrae el líquido penetrante de cualquier defecto superficial, amplificando así la presencia de un defecto al concentrar la apariencia del líquido penetrante en la superficie de la muestra.

Si bien es económico y relativamente sencillo de implementar, el LPT requiere una superficie limpia, ropa protectora y una ventilación adecuada, y da como resultado un nivel de detección ligeramente superior al visual, con una formación adecuada del técnico en LPT. También debe tenerse en cuenta qué métodos se utilizan en la limpieza de los materiales objetivo antes de realizar el LPT, ya que algunos métodos de preparación de superficies pueden interferir con el ensayo y, por tanto, distorsionar los resultados.

El ensayo de fugas es otra forma sencilla de ensayo no destructivo (END) que hace exactamente lo que su nombre indica: prueba una pieza fabricada determinada para garantizar que los fluidos o gases no se escapen por vías no deseadas.

Existen varias formas de ensayos de fugas, desde la inmersión total (es decir, el "ensayo de la burbuja") hasta el ensayo prueba de fugas con helio, la caída de presión, la caída de vacío, el control del flujo y la termografía.

Este método de ensayo se utiliza ampliamente en diversos sectores en los que las fugas pueden ser un problema, desde la automoción, el sector del petróleo y el gas hasta los bienes de consumo envasados (CPG), la medicina y la electrónica resistente al agua.

Nuestra amplia gama de soluciones de ensayos no destructivos (END) representa las mejores tecnologías de END disponibles en la actualidad, para prácticamente cualquier aplicación en una gran variedad de sectores.

Lea cualquiera de nuestros estudios de casos a continuación para saber cómo podemos aportar valor a sus programas de END.