Der Begriff zerstörungsfreie Prüfung (ZfP) bezieht sich auf eine Reihe von Inspektions- oder Testmethoden, mit denen Prüfer Daten über Materialien, Bauteile, Schweißnähte, Systeme oder Baugruppen erfassen und beurteilen können, ohne diese Prüfobjekte permanent zu verändern oder zu beschädigen.

Waygate Technologies ist ein weltweit im Bereich Produkte für die zerstörungsfreie Prüfung führendes Unternehmen. Unser Produktangebot umfasst hochmoderne ZfP-Ausrüstung und Dienstleistungen für Ihre Radiographie-, Wirbelstrom-, Ultraschall- und Remote-Sichtprüfungen.

Wir bieten die beste Erkennungsleistung und treiben technologische Innovationen voran, wodurch wir ein zuverlässiger Partner für unsere Kunden in Luft- und Raumfahrt, Elektronik, Automobilbau, Batterien, additive Fertigung und Energie sind.

Explore Our Portfolio

Der Begriff zerstörungsfreie Prüfung (ZfP) oder zerstörungsfreie Untersuchung bezieht sich auf die Nutzung nichtinvasiver Inspektionstechnologie, um ein Objekt zu untersuchen, ohne Schäden zu verursachen.

Es gibt mehrere Arten zerstörungsfreier Prüfungen; im Allgemeinen beschreibt der Begriff, dass diese Prüfmethoden Schäden oder mögliche Schadensmechanismen aufdecken kann, wie Risse, Korrosion, unzureichende Schweißnähte, Fehlpassung von Teilen und so weiter.

Wie der Name schon sagt, führen Zerstörende Prüfungen zu Schäden an der jeweiligen Probe, üblicherweise durch Deformation aufgrund Belastungstests auf Zugfestigkeit, Biegefestigkeit, mechanischen Schneidwiderstand und ähnliche Eigenschaften. Mit zerstörungsfreien Prüfungen können Sie Ihr Bauteil prüfen, ohne durch den Test oder die Inspektion Schäden zu verursachen.

So können Sie Ihre Produktionsprobe bewahren oder, wenn Sie Ausrüstung im Betrieb testen, diese Ausrüstung weiter verwenden, wenn sie die Prüfung besteht. Bei zerstörende Prüfungen wird das Prüfteil, auch wenn es frei von Defekten war, durch die Prüfung selbst unbrauchbar gemacht.

Zerstörungsfreie Prüfungen weisen im Vergleich zu konventionellen Prüfungsmethoden zahlreiche Vorteile auf. ZfP können Ihrer Organisation auf verschiedene Weisen Zeit und Geld sparen, beispielsweise durch:

- Keine Verschwendung von Proben, da es keine Proben gibt. 100 % der Produktion dient der Endanwendung.

- Keine Entfernung von Teilen oder Abschaltung der Produktion, was nicht nur Zeit und Geld spart, sondern auch eine Prüfung von in Systemen installierten Bauteilen mit allen einzigartigen Lasten und Spannungen der jeweiligen Anwendung ermöglicht - was sich mit zerstörenden Prüfungen nicht bewerkstelligen lässt.

- Prädiktive Wartung - im Rahmen einer prädiktiven Wartungsstrategie können ZfP oft verwendet werden, um mögliche Problembereiche zu ermitteln, bevor es zum Ausfall kommt.

- Bessere Endprodukte dank fortschrittlicher Bildgebungstechnologie und entsprechender Software, mit der Sie Fehler detaillierter erkennen können - so können Sie ihre Auswirkungen im Produktionszyklus schneller abstellen und Ihre Produktionsprozesse optimieren, um Ausschuss und Rückrufe zu vermeiden.

Es gibt viele Anwendungen für zerstörungsfreie Prüfungen, doch die folgenden Branchen verlassen sich besonders stark darauf:

Es gibt zwar keine einzelne Lösung, die alle anderen Technologien zur zerstörungsfreien Prüfung schlägt, aber bestimmte Methoden eignen sich ideal für bestimmte Aufgaben, wie beispielsweise Computertomografie (CT) für Gussteile, 3D-Druck und additive Fertigung, Ultraschall für Korrosionsmanagement und Wirbelstromprüfungen für Beschichtungsdicken, Schweißnähte, Wärmebehandlung und ähnliches.

Es gibt zwar viele Schulungsoptionen für zerstörungsfreie Prüfungen, doch Waygate Technologies bietet ZfP-Schulungen für eine besonders große Bandbreite an Prüfmethoden an – überall auf der Welt, oder an einem Standort Ihrer Wahl.

Bringen Sie Ihr Team noch heute auf den neuesten Stand in Sachen ZfP!

Radiographieprüfungen sind eine Art zerstörungsfreier Prüfung (ZfP), bei der üblicherweise Gamma- oder Röntgenstrahlen zum Einsatz kommen, um gefertigte Teile auf Fehler oder Defekte zu untersuchen, die bei einer Sichtprüfung verborgen bleiben würden.

Als zweiteilige Inspektionslösung kommt bei der Radiographie ein Generator zum Einsatz, der die Röntgenstrahlung erzeugt, die durch die Probe geleitet wird, sowie ein Detektor, der die Strahlung und das resultierende Bild zur Prüfung erfasst.

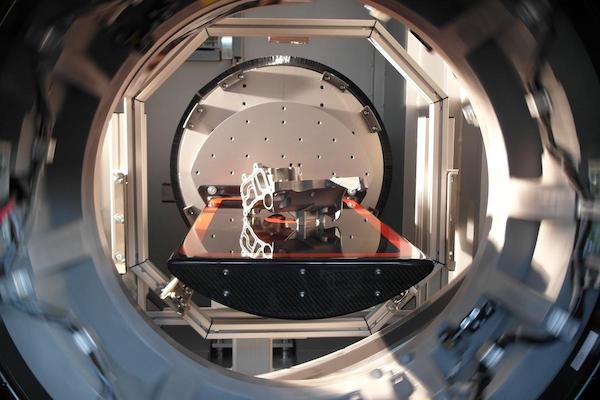

- Mikrofokus-Röntgenröhre - Elektronen werden in einer Vakuumröhre von einem erwärmten Filament abgegeben und durch die Potenzialdifferenz UACC in Richtung der Anode beschleunigt. Die Elektronen treten durch ein Loch in der Anode in eine magnetische Linse ein, die den Elektronenstrahl auf einen kleinen Punkt mit einem Durchmesser von wenigen Mikron auf dem Ziel fokussiert. Das Ziel besteht aus einer dünnen Wolframschicht, die auf einer Diamant- oder Leichtmetallplatte aufgetragen ist und zudem als Austrittsfenster für die Röntgenstrahlung fungiert (Übertragungsröhre). Durch die abrupte Verlangsamung der Elektronen in der Wolframschicht entsteht Röntgenstrahlung. Daher stellt der Brennpunkt eine sehr kleine Röntgenquelle dar, die auch bei starker Vergrößerung die schärfste Bildgebung mit einer Auflösung im Mikrometerbereich ermöglicht. Die neuesten Nanofokus-Röhren erzielen mithilfe mehrerer Elektronenlinsen eine Detailerkennbarkeit von bis zu 200 Nanometern (0,2 Mikron). Der Elektronenstrom wird durch die Vorspannung UG über den Wehneltzylinder gesteuert. Eine Reihe von Ablenkspulen richtet den Elektronenstrom auf die optische Achse der Linse aus. Da sich der Brennfleck in einem kurzen Abstand von nur 0,4 mm zur äußeren Fläche der Ausgangsöffnung befindet, breitet sich der Röntgenkegel über einen Winkel von 170° aus.

- Digitales Detektor-Array -Das Röntgenschattenbild wird von einer Szintillatorfolie in sichtbares Licht umgewandelt, das direkt von einem Photodioden-Array erfasst wird. Die Hauptvorteile dieser Technik umfassen keine Bildverzerrung, die hohe Dynamik und die hervorragende Kontrastauflösung. Die neuste temperaturstabilisierte digitale Flächendetektor-Technologie DXR mit hohem Dynamikbereich ermöglicht eine ausgezeichnete Live-Bildgebung mit bis zu 30 Frames pro Sekunde.

Beliebte Lösungen im Industriebereich sind tragbare Generator-Detektor-Lösungen für den Feldeinsatz, wie für die Inspektion von Öl- und Gas-Pipelines und die größeren Systeme für Röntgeninspektionen und Computertomografie im Labor und/oder in der Fertigung, die eine höhere Präzision ermöglichen und unter anderem im Automobilbau, in der Luft- und Raumfahrt und in der Elektronikherstellung zum Einsatz kommen.

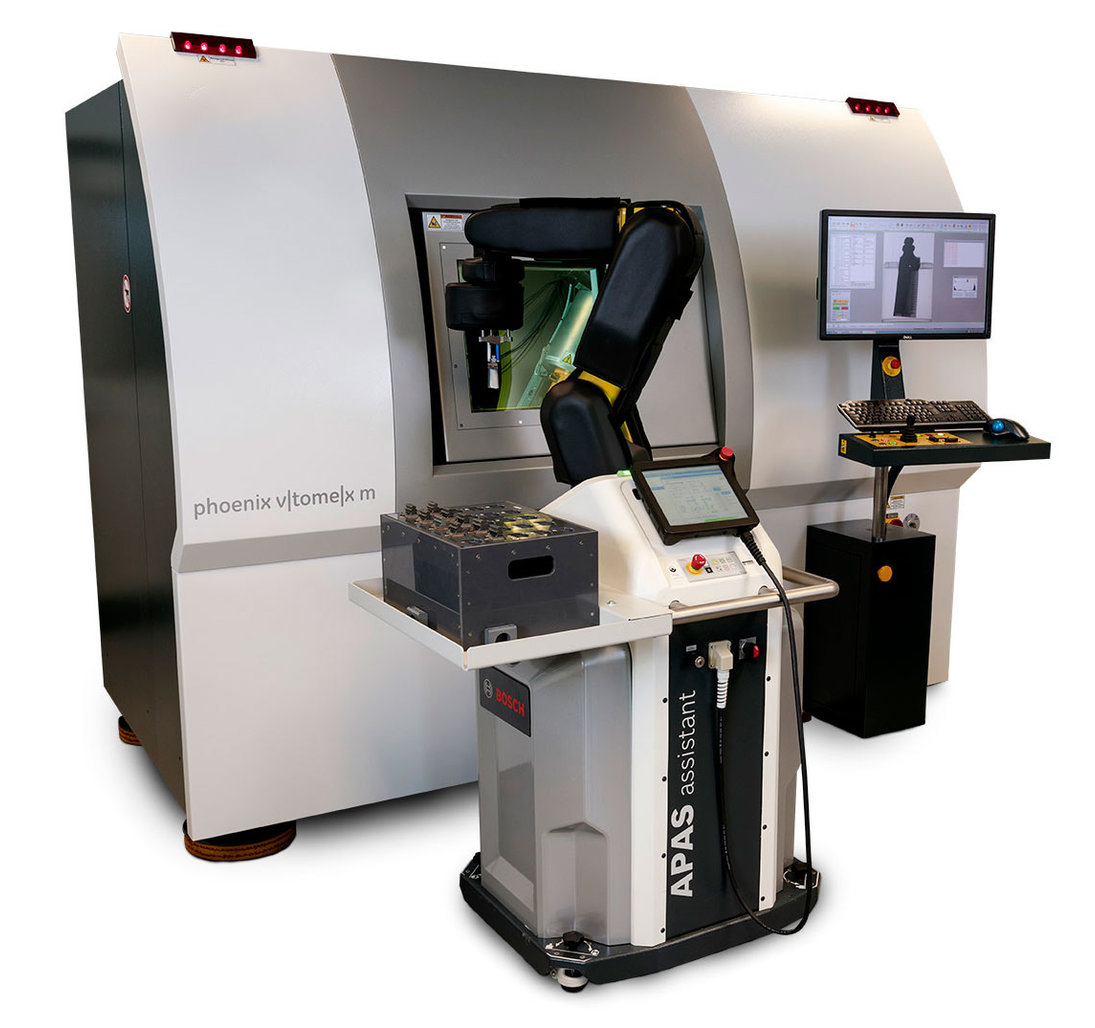

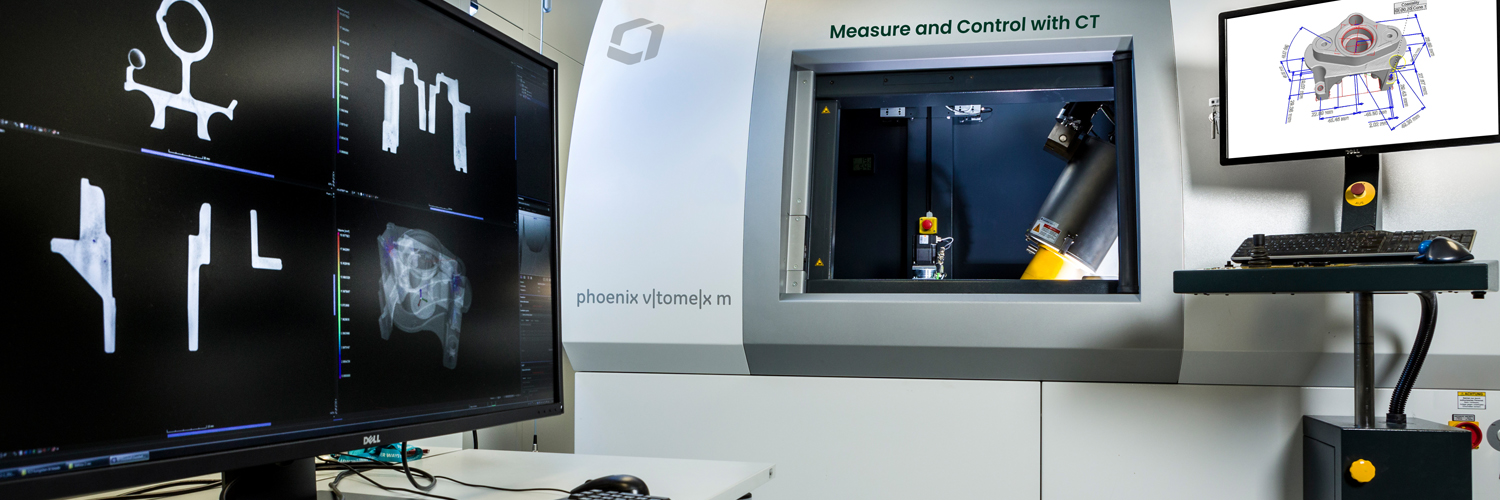

Die Computertomografie ist eine weitere Art der zerstörungsfreien Prüfung (ZfP), bei der hunderte von Röntgenbildern verwendet werden, um dreidimensionale Modelle der internen und externen Strukturen einer gescannten Probe zu erstellen.

Es gibt drei Arten von Scannern für industrielle CT-Scans, Kegelstrahl, Fächerstrahl und schnelle, gantry-basierte Helix:

- Kegelstrahl Die Erzeugung volumetrischer Daten mittels industrieller digitaler Volumentomographie (Kegelstrahl) beginnt mit der Erfassung einer Reihe zweidimensionaler Röntgenbilder, während die Probe schrittweise um 360 Grad gedreht wird. Diese Projektionen umfassen Informationen zur Position und Dichte absorbierender Merkmale in der Probe. Diese Datensammlung wird daraufhin zur numerischen Rekonstruktion der volumetrischen Daten verwendet.

- Fächerstrahl - Um eine hohe CT-Datenqualität mit weniger Streuungsartefakten bei hohen Röntgenenergien zu gewährleisten, werden für die CT-Datenerfassung hier kollimierte Fächerstrahl-Detektoren verwendet. Für jede Schicht wird eine Reihe Röntgenlinienprofile erfasst, während die Probe schrittweise um volle 360 Grad gedreht wird. Indem die Probe vertikal gegenüber dem Fächerstrahl versetzt und das Verfahren wiederholt wird, lässt sich eine Reihe von Schichten erfassen, die das Volumen darstellen.

- Schnelle gantry-basierte Helix-CT - Die schnelle Helix-CT basiert auf der medizinischen Computertomografie. Hier wird ein Gantry mit einr Röntgenröhre und einem entsprechenden Liniendetektor um das Prüfobjekt gedreht, das auf einem Förderband bewegt wird. Um die erforderliche Bildqualität mit kurzen Messzeiten und geringen Streuungsartefakten zu erzielen, muss ein hochgradig empfindlicher Mehrlinien-Detektor verwendet werden. Ein typisches Gussstück wird innerhalb von 10 bis 90 Sekunden gescannt. Die numerische Volumenrekonstruktion beginnt automatisch und selbst 3D-Evaluierungsaufgaben wie automatische Defekterkennung (3D ADR) einschließlich der Bestanden/Nicht-bestanden-Entscheidungen können vollständig automatisiert werden.

Typische Aufgaben, für die die CT gut geeignet ist, umfassen Fehlererkennung, Metrologie, Versagensanalyse und ähnliche Anwendungen.

Einer der wichtigsten Vorteile moderner industrieller CT-Lösungen besteht in der Fähigkeit, Teil-Teil- oder Teil-CAD-Vergleiche vorzunehmen, bei denen zwei Modelle überlagert und/oder verglichen werden: Ein Modell ist die CAD-Datei oder ein Referenzscan einer bekannten fehlerfreien Probe, das zweite Modell die gescannte Produktionsprobe. Diese Detailstufe und die Nutzung einer Referenz steigert die Rate der Fehlererkennung erheblich und kann für Reverse Engineering und geometrische Bemaßung verwendet werden.

Ultraschallprüfungen sind eine weitere Art zerstörungsfreier Prüfungen, bei denen Ultraschallwellen verwendet werden, die in Materialien und Proben geleitet werden, um Defekte wie beispielsweise Risse zu erkennen und die Dicke zu messen, ein wichtiges Maß für Schweiß- und sonstige Nähte und den Korrosionsschutz in Rohrleitungen.

Bei automatischen Ultraschallprüfungen wird Ultraschall-Technologie eingesetzt, bei der die Schallköpfe und Empfänger von einem mechanischen System betrieben werden, das konsistente Messungen sowie Wiederholbarkeit der Prüfungen gewährleistet. Eine beliebte Anwendung der automatischen Ultraschallprüfung ist bei der Pipeline-Inspektion, bei der ein System außen am Rohr festgeklemmt und die Rohrleitung entlang verschoben werden kann, um zu analysierende Daten zu erfassen.

Bei Phased-Array-Ultraschallprüfungen kommen eine Reihe von Phased-Array-Sonden zum Einsatz, die eine Fokussierung und Lenkung des Strahls ohne Bewegung der Sonde ermöglichen. Dies ermöglicht einen Scan in engen Räumen, die nicht genügend Platz für konventionelle Einzelelement-Systeme bieten oder in anderen Situationen, in denen die Bewegung eingeschränkt ist, was zu einer kleineren Scangröße führt. Phased-Array-Ultraschallprüfungen gehören zu den besten Lösungen zur Defekterkennung, wenn Zeit ein wichtiger Faktor und die Mobilität des Scanners beeinträchtigt ist; diese Technologie steigert zudem die Fehlerauffindwahrscheinlichkeit.

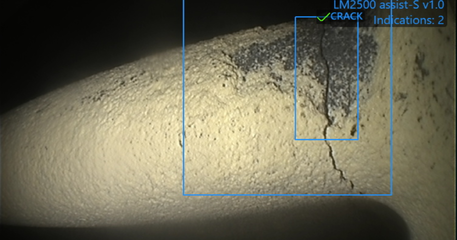

Sichtprüfungen sind die erste und älteste Form zerstörungsfreier Prüfungen (ZfP) und werden mit dem unbewaffneten Auge als primäres "Scanwerkzeug" vorgenommen.Moderne Sichtprüfungslösungen ergänzen die natürlichen Fähigkeiten des Technikers und ermöglichen es ihm, schwer erreichbare oder schwer sichtbare Stellen zu betrachten, dank Technologien wie Video-Boreskopen, starren und flexiblen Boreskopen und selbst ferngesteuerten Fahrzeugen.

Viele dieser modernen Lösungen bieten zudem Licht- und Kontrastverstärkung sowie weitere Bildverbesserungen, die die Fehlererkennung unterstützen, was die Sicht des Technikers verbessert. Weiterhin werden seine Fähigkeiten benötigt, um zu bestimmen, was ein Defekt ist und was nicht.

Die Wirbelstromprüfung ist eine Art der zerstörungsfreien Prüfung, bei der elektromagnetische Induktion genutzt wird, um Fehler in leitfähigen Materialien zu erkennen und zu charakterisieren.Die Wirbelstromprüfung ist eine hervorragende Lösung zur Prüfung der Bedingungen an der Oberfläche und unter der Oberfläche (z.B. unter einer Schicht Farbe).

Wirbelstrom-Prüfköpfe bestehen im Grunde genommen aus einer Drahtspule (d.h. einer Induktionsspule) und einem Wechselstrom, die in Kombination ein Magnetfeld bilden.Wird diese Spule in Nähe von leitfähigen Materialien gebracht, werden im Material entgegengesetzte Ströme erzeugt, die sich als Wirbelströme zeigen.

Defekte im Zielmaterial zeigen sich als Störungen in den Wirbelströmen, die daraufhin über die Impedanzänderungen gemessen werden können. Durch diese nicht visuelle Prüfung auf Defekte an und unter der Oberfläche eignet sich die Wirbelstromprüfung ideal für Schweißnaht-Inspektionen, Prüfungen von Löchern für Befestigungselemente, Rohrprüfungen, Wärmebehandlungsprüfungen und selbst zum Sortieren von Metallgüten.

Die Magnetpulverprüfung ist eine Art der zerstörungsfreien Prüfung, bei der, wie der Name sagt, ein Magnetfeld zum Einsatz kommt, um Unregelmäßigkeiten der Oberfläche und unter der Oberfläche von ferromagnetischen Materialien zu erkennen.

Wenn ein Magnetfeld an die Zielprobe angelegt wird, kann das Objekt magnetisiert werden und Unregelmäßigkeiten im Material lassen sich erkennen, indem eisenhaltige Partikel oder ein Ferrofluid aufgetragen werden. In Bereichen, in denen sich eine höhere Konzentration des eisenhaltigen Materials findet, liegt eine Deformation des Prüfmaterials vor.

Schallemissionsprüfung ist eine weitere Art der zerstörungsfreien Prüfung, bei der Schallwellen durch einen Festkörper gesendet und gemessen werden. Schallemissionsprüfungen unterscheiden sich von konventionellen Ultraschalltests und sind auf bestimmte Defekte begrenzt, da die gemessenen Wellen tatsächlich vom Zielmaterial aufgrund eines Versagens oder eines Belastungsereignis erzeugt werden, nicht von einem externen Generator.

Aufgrund dieser Fähigkeit kommen Schallemissionsprüfungen oft zum Einsatz, um Defekte während des Fertigungsprozesses zu erkennen, wie unerkannte Risse beim Schweißen einer Pipeline.

Flüssigkeits-Eindringprüfungen, auch als Farbeindringprüfungen bezeichnet, sind eine weitere Art zerstörungsfreier Prüfungen, mit denen sich Oberflächendefekte in nicht-porösen Materialien erkennen lassen. Hierfür muss ein eindringende Flüssigkeit, üblicherweise ein Emulgator, aufgetragen werden, der daraufhin einem Entwickler ausgesetzt wird, der die eindringende Flüssigkeit aus Oberflächendefekten zieht. Dies vergrößert die Erkennbarkeit eines Defekts durch Konzentration des Erscheinungsbilds der eindringenden Flüssigkeit auf der Oberfläche der Probe.

Flüssigkeits-Eindringprüfungen sind günstig und relativ einfach durchführen, benötigen jedoch eine saubere Oberfläche, Schutzkleidung und angemessene Belüftung und ermöglichen eine nur etwas bessere Erkennung als bei einer Sichtprüfung, sofern der Techniker korrekt in dieser Methode geschult wurde. Ebenfalls müssen die Reinigungsmethoden der Zielmaterialien vor der Flüssigkeits-Eindringprüfung berücksichtigt werden, da einige Methoden zur Oberflächenvorbereitung den Test beeinträchtigen und somit die Ergebnisse verzerren können.

Lecktests sind eine weitere einfache Methode für zerstörungsfreie Prüfungen (ZfP), und der Name ist Programm: Ein Bauteil wird darauf geprüft, dass Flüssigkeiten und Gase nicht über unbeabsichtigte Pfade entkommen können.

Es gibt mehrere Methoden für Lecktests, von vollständigem Eintauchen (d. h. "Blasentest") bis hin zu Helium-Lecktests, Druckabfall, Vakuumabfall, Flussüberwachung und Thermographie.

Diese Testmethode ist in mehreren Branchen gebräuchlich, in denen Lecks ein Problem darstellen könnten, vom Automobilbau und Öl und Gas bis hin zu Verbrauchsgütern, Medizin und wasserdichter Elektronik.

Unser breites Spektrum an Lösungen für die zerstörungsfreie Prüfung (ZfP) umfasst die besten derzeit verfügbaren ZfP-Technologien für praktisch alle Anwendungen in zahlreichen Branchen.

Lesen Sie eine unserer Fallstudien unten, um zu erfahren, wie wir den Wert Ihrer ZfP-Programme heute steigern können.