Scatter|correct

複雑で高価なコンポーネントの製造プロセス制御において、コンピューター断層撮影 (CT) は、多くの検査や計測タスクに最適な技術になります。たとえば自動車の鋳造品、航空宇宙のタービンブレード、または性質上見えない部分がある 3D 印刷された部品などがその対象になります。 主な課題は、高い検査深度と組み合わされたサイクルタイム要件の向上です。これにはイメージングアーティファクトを処理するための改良された手法が必要です。

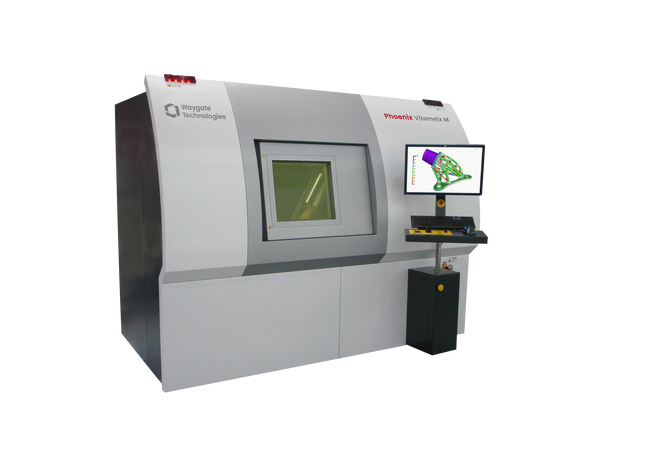

Scatter|correct はここから始まります

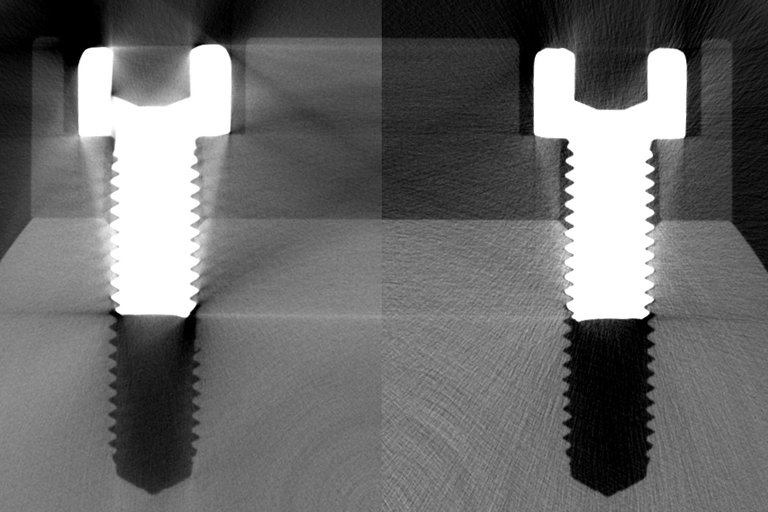

X 線の散乱は、CT でのそのようなアーティファクトの主な要因です。最先端の散乱削減は、CAD データまたはサンプルの材料特性に基づいて散乱をシミュレートしますが、Waygate Technologies 独自の Scatter|correct 技術は、実際に CT スキャナーでその特定のサンプルの散乱部分を測定し、個々のボクセルごとの CT 結果から散乱を最小化します。 新しい特許取得済みの手法では、高エネルギー CT 応用の検査スループットと精度を向上させており、(従来は高度にコリメートされた 2D ファンビーム CT で実行されていた) 金属などの比較的高い原子番号を持つ、透過が困難なサンプルをスキャンします。 これにより、お客様は、工業用フラットパネルベースのコーンビーム CT では達成できなかった CT 品質を得ることができます。高精度のファンビーム CT 品質と完全自動コーンビーム CT の最大 100 倍のスループットを組み合わせることにより、検査の生産性は大幅に向上し、CT を研究開発用途から生産現場での連続検査へと移行させることができます。

この新しい手法は、単に低速ファンビームミニフォーカス CT に置き換わるというだけでなく、多くの用途例で 300 kV microCT スキャンを検査タスクに応用できるようになりました。それらは通常はより高価な 450 kV 高エネルギー CT 装置への投資が必要とされるタスクです。

高度な散乱補正技術により、測定精度も向上します。CT を使用した 3D 計測では、必ず自動表面検出アルゴリズムを使用して、対象の 3D ボリュームの表面を測定します。 従来のコーンビーム CT と比較して、新しい手法では、同じスキャンパラメーターでより高い材料の透過 (最大 30%) が可能であり、表面を正確に測定できます。 同じ材料透過長でも、新しい散乱補正方法により、計測結果に悪影響を与えるアーティファクトが少なくなるため、より正確な表面検出が可能になります。

Highlights

Benefits

- Low artifact high precision performance of fan beam CT combined with up to 100 times faster inspection speed of cone beam CT

- Provides significant quality improvement for high scattering materials like steel and aluminium, and for composites and multi-material samples

- Clearly improved quantitative volume evaluation, e.g. automatic defect recognition (ADR) or precise 3D metrology

- Proprietary patented technology also as an upgrade package for already installed CT systems

Applications

- CT scans can be performed with less energy reducing the need for more expensive higher energy tubes and systems

- Many application cases can be performed with 300 kV microCT scans were others need to invest in more expensive 450 kV high energy CT equipment

- While a typical fan beam CT scan of 1000 slices requires 1 minute per slice = 1000 minutes, a cone beam CT scan requires only 10 minutes

Scatter|correct のご利用について

Downloads

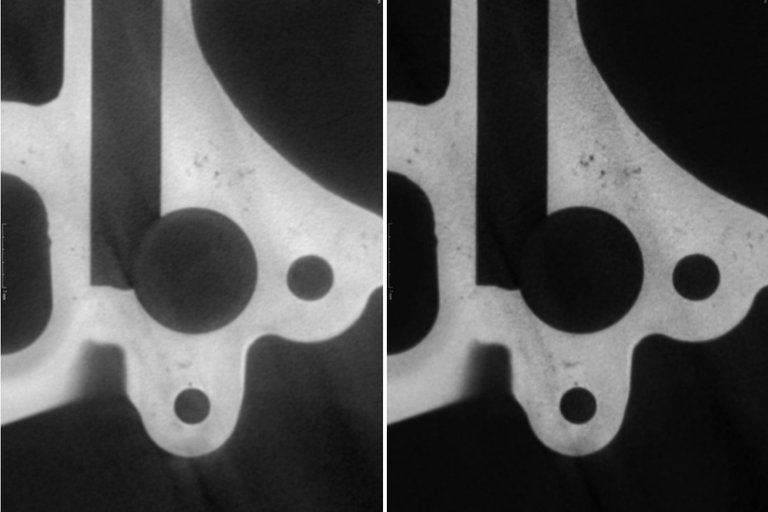

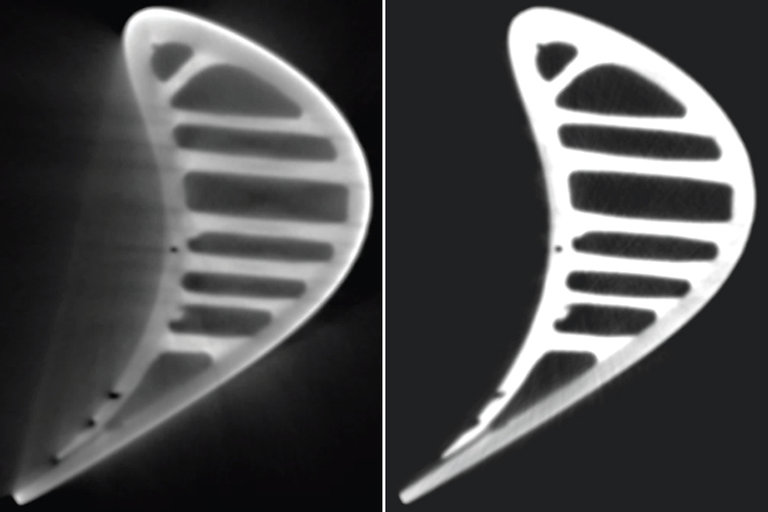

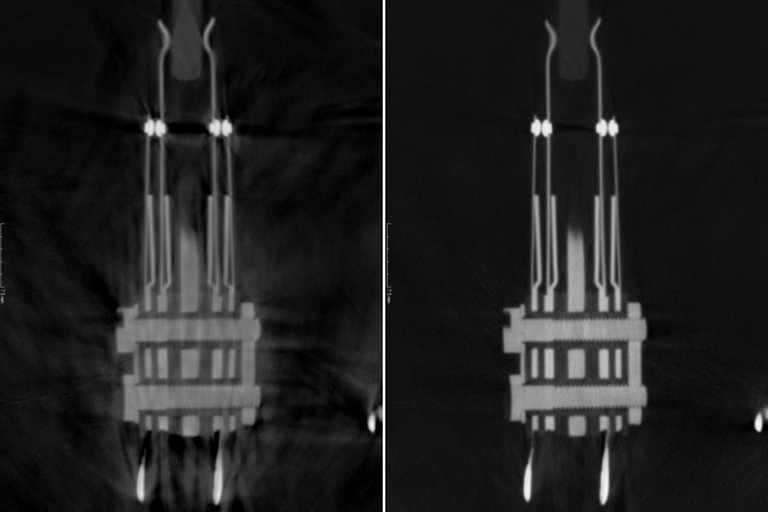

CT image comparison without / with Scatter|correct