Krautkrämer WheelStar

鉄道車輪下での超音波検査システム

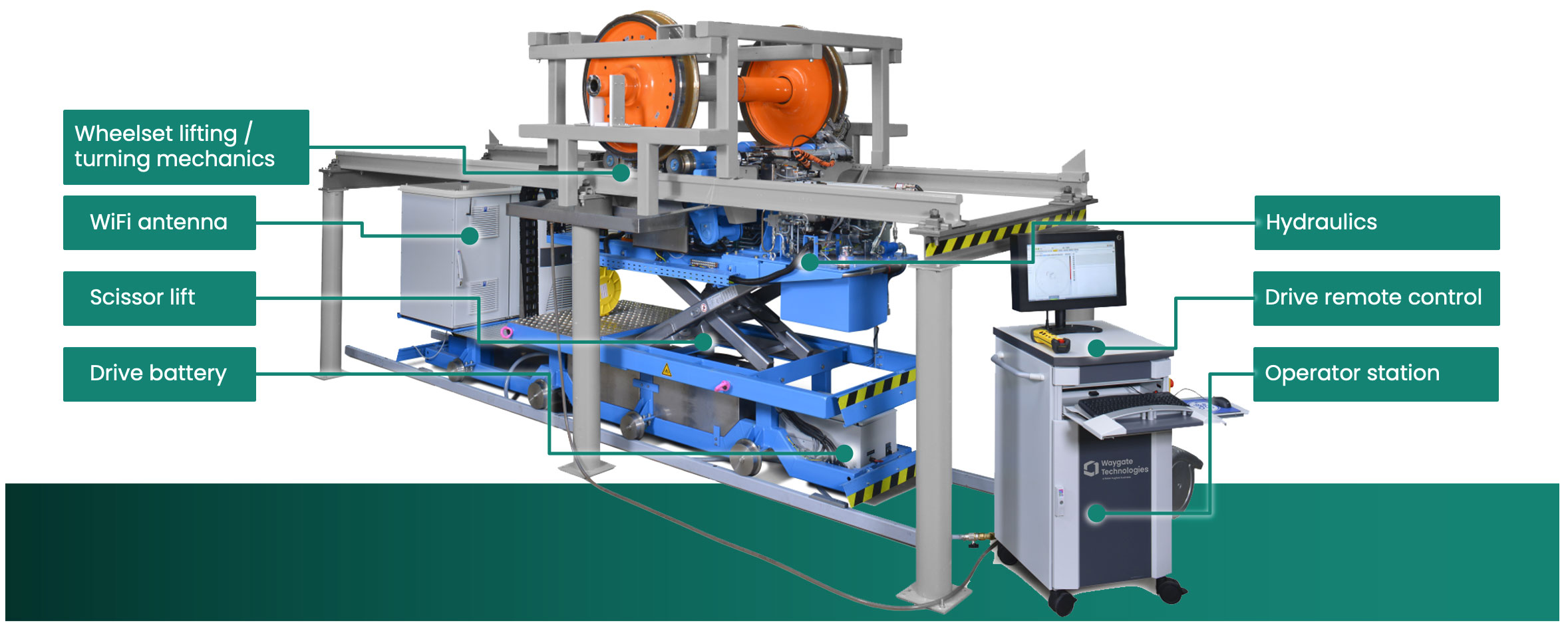

Krautkrämer WheelStar 、ホイールセットを鉄道車両から取り外すことなく完全な検査を行うため、検査スループットが最大化されます。全検査サイクルは、ホイールセット一式につき 15 分だけです。

鉄道車輪の全自動検査はここから始まります

列車の車輪は、特に速度、負荷、距離が増すと高い応力にさらされるため、全車両で最も重要な安全要素の 1 つです。 世界の鉄道基準では、これらの資産を定期的に超音波検査することが義務付けられています。 鉄道事業者、製造業者、保守施設は、非破壊検査ソリューションによる生産性の向上と品質の改善を常に求めています。 Krautkrämer WheelStar は、夜間の車輪検査も簡単に行えます。 車輪のトレッド部、フェイス部、フランジ部、(ストレート) ウェブ部を検査し、その結果を自動欠陥認識 (ADR) を含む投影図で視覚化することで、オペレーターが容易に解釈できるようにします。

ハイライト

メリット

- 高い投資収益率

- 優れた性能

- 信頼性が高く、簡単な自動化プロセス

- 顧客、監査人、オペレーターからの信頼が厚い

機能

- モジュラー・アーキテクチャーの USIP ハイエンドエレクトロニクス

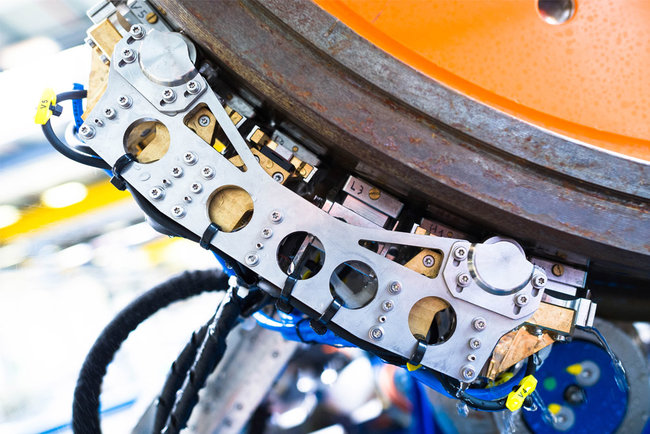

- フェーズドアレイプローブ 8 個、従来型プローブ 6 個、2 ~ 4 MHz

- フェーズドアレイ: 半径と軸の角スイープ

- ケーブル不要、バッテリー駆動、可動式テストメカニック、長さ最大 4.5m

- テストメカニックとオペレータワークステーション間のワイヤレスデータ伝送: 産業用 Wi-Fi 802.11 g/n

- PLC 制御と保存されたホイールタイプを統合したワークフローベースのソフトウェア

- オプション: ドリルダウンしやすいように超音波 A スキャンを保存

用途

- 鉄道車輪の検査箇所: トレッド、フェース、フランジ、ウェブ (平面)

- 従来型とフェーズドアレイのトランスデューサーのセットで実現

Krautkrämer WheelStar の特長

最大限の生産性

- ホイールセットあたり 15 分のサイクルタイム

- ホイールあたり正味試験時間 90 秒

- ホイールセットの取り外し不要

- 時間のかかる前処理不要

- 事前にプログラムされたホイールタイプによる作業準備の軽減

最良の結果

- 最高の再現性とトレーサビリティを備えた完全自動検査

- 幾何学的エコーの排除と自動欠陥認識により、誤発信が減少

- 関連するインシデントをインテリジェントにハイライトすることで、検査の質を向上

簡単な操作

- 短時間のオペレータートレーニング

- 統合 PLC 制御によるシンプルな操作ワークフロー

- バッテリー駆動でケーブル不要

- ワイヤレスデータ転送

- 世界中のユーザーの特定の要件に準拠

- 自動化されたレポート作成

業界で実証済み

- 長寿命、高品質デザイン

- ハイエンドの Krautkrämer USIP エレクトロニクスを統合したモジュラーシステム

- 業界リーダーから信頼されるプロフェッショナルなプロジェクト遂行

技術情報

ソフトウェア

- 操作が簡単で、オペレーターへの紹介が短時間で済む

- 保存されたホイールの型式から、自動化されたデータ転送およびレポートまで、ガイド付きワークフロー

- 完全に統合された PLC 制御

- 自動欠陥認識とジオメトリエコー抑制により、結果の解釈が容易で誤判定が少ない

仕様書

- モジュラーアーキテクチャーを採用した USIP ハイエンドエレクトロニクス

- フェーズドアレイプローブ 8 個、従来型プローブ 6 個、2 ~ 4MHz

- フェーズドアレイ: 半径と軸の角スイープ

- ケーブル不要、バッテリー駆動、可動式テストメカニック、長さ最大 4.5m

- テストメカニックとオペレータワークステーション間のワイヤレスデータ伝送: 産業用 Wi-Fi 802.11 g/n

- PLC 制御と保存されたホイールタイプを統合したワークフローベースのソフトウェア

- オプション: ドリルダウンしやすいように超音波 A スキャンを保存

- ホイールセット一式につき 15 分。 1 ホイールあたり正味スキャン時間 90 秒

欠陥の検出性

- 体積欠陥: FBH >= 2mm

- 表面欠陥: 長さ 5mm 以上、深さ 1mm 以上のひび

- 検査部位: トレッド、フェース、フランジ、ウェブ (平面)。 従来型とフェーズドアレイのトランスデューサーのセットで実現

- 準拠: DIN 27201-7、その他の仕様についてはお問い合わせください

製品情報

6